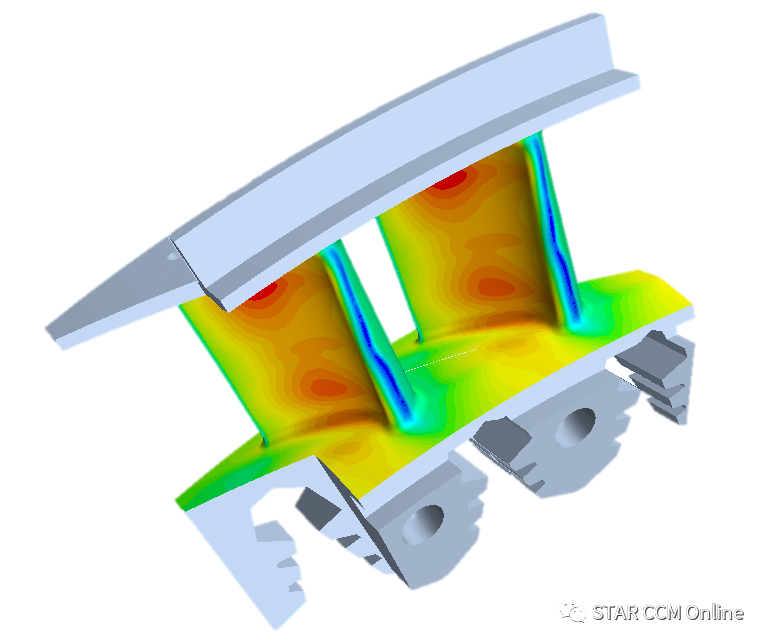

对于涡轮发动机而言,提高涡轮进口燃气温度能够改善发动机性能,如增大发动机推力,提高发动机的效率和发动机的推重比。

根据计算,涡轮进口燃气温度每提高55 ℃,在发动机尺寸不变的条件下,发动机推力约可提高10%。可见,提高涡轮进口燃气温度有很高的实用价值。然而,涡轮进口燃气温度却受涡轮材料的耐热能力所限制。目前,先进航空涡扇发动机的涡轮进口燃气温度已经达到1800K~2050K,超出了耐高温叶片材料可承受的极限温度,所以必须采用有效的冷却方式来降低涡轮叶片的壁面温度。

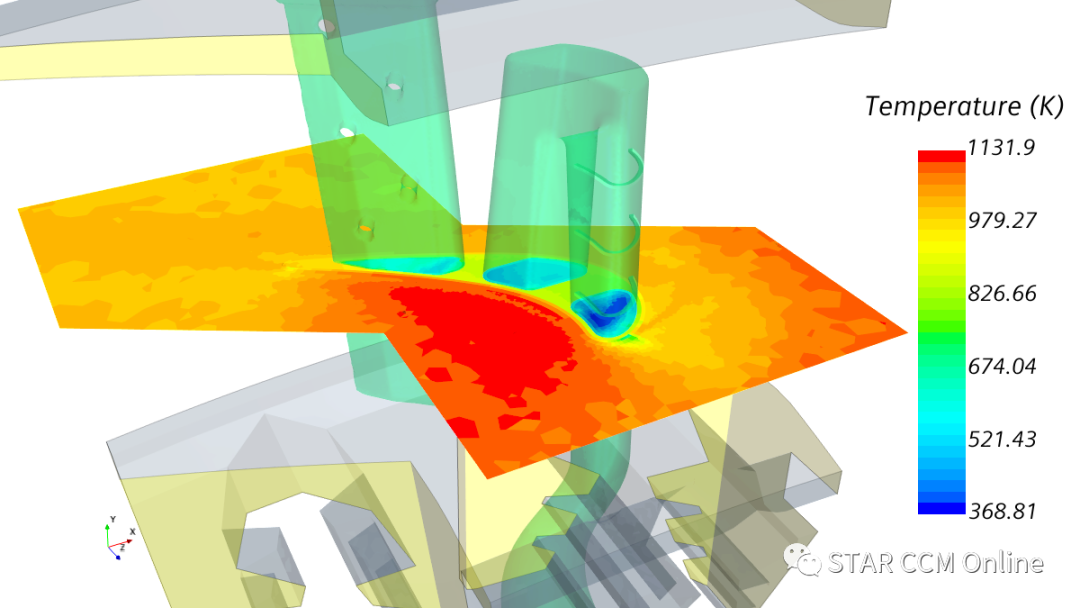

本文将演示涡轮叶片共轭传热(CHT)分析的工作流程。单涡轮叶片周围流动的流体区域侧面采用周期性边界条件;涡轮叶片为固体区域;冷却通道中为流体区域;进口的温度从.csv文件导入。

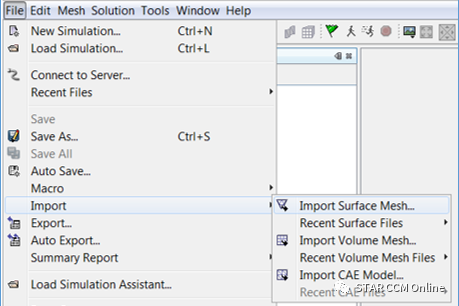

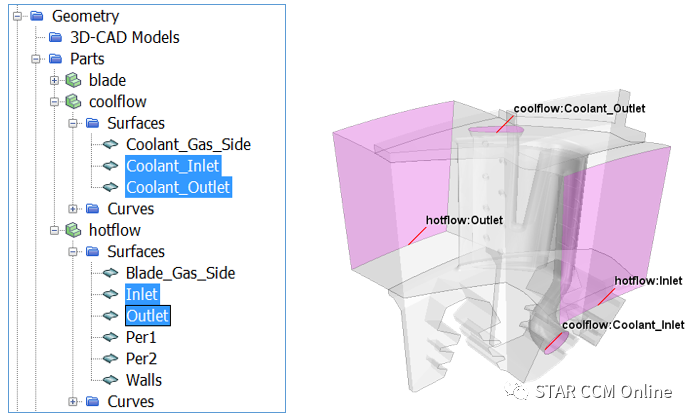

导入最后地址中的几何文件“BladeCool /blade.dbs/coolflow.dbs /hotflow.dbs”,熟悉所有几何模型。

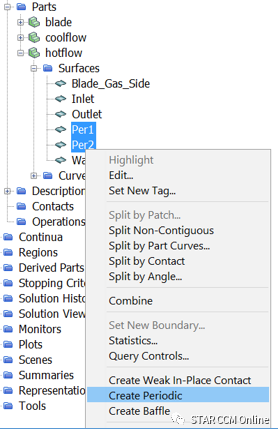

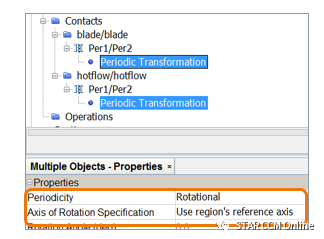

由于仿真模型中只包含单个叶片,侧面需要一个周期边界条件。为此,我们需要在边界之间创建一个周期接口,该接口可以在两边传递数据,周期型信息将传递到region中。右击Per1和Per2选择Create Periodic,在Contacts中设置Rotational。

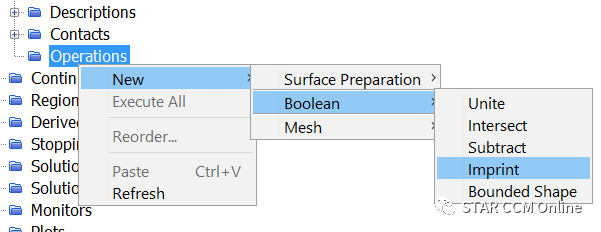

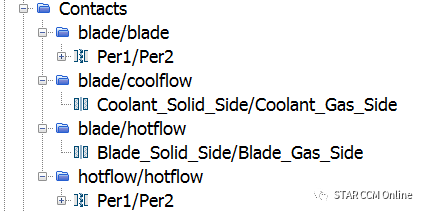

为了创建共形网格,必须确保所有表面的物体都需要一一对应,使用压印操作可以使表面对应。压印网操作在叶片/冷流和叶片/热流之间产生两个Contacts。当部件被分配到区域时Contacts以Interface的形式转移到Region。

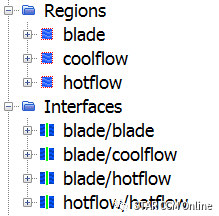

传递Part到Region中“Assign parts toregions”并设置Createa Region for Each Part/Create a Boundary for Each Part Surface/Leave the restat default。在Interfaces下保存了和Contacts同样的信息。

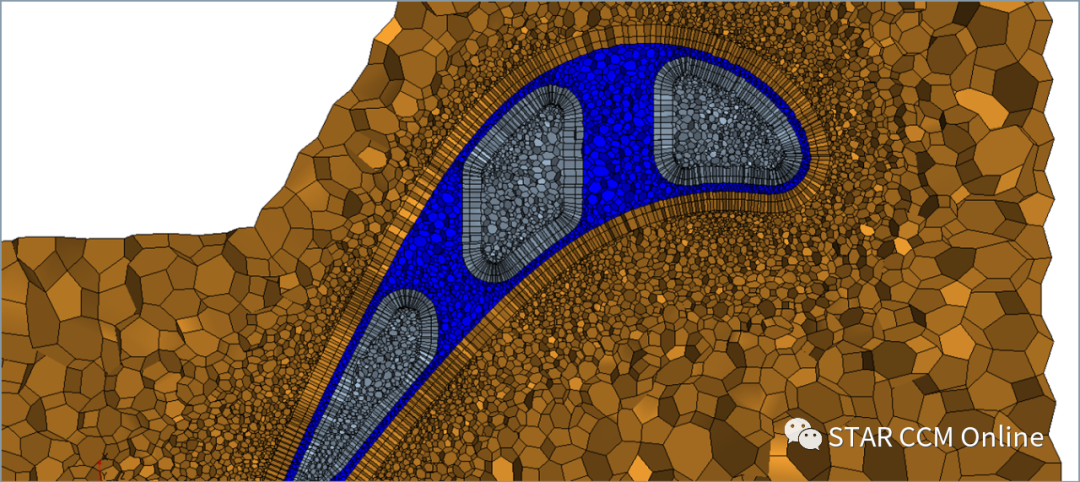

在Operation 下创建“AutomatedMesh”选择所有的零件。选择网格生成法则Surface Remesher/Polyhedral Mesher/Prism Layer Mesher。基准尺寸3mm边界层总厚度30%。仿真需要将Y+控制在30以上所以需要使用较厚的边界层。

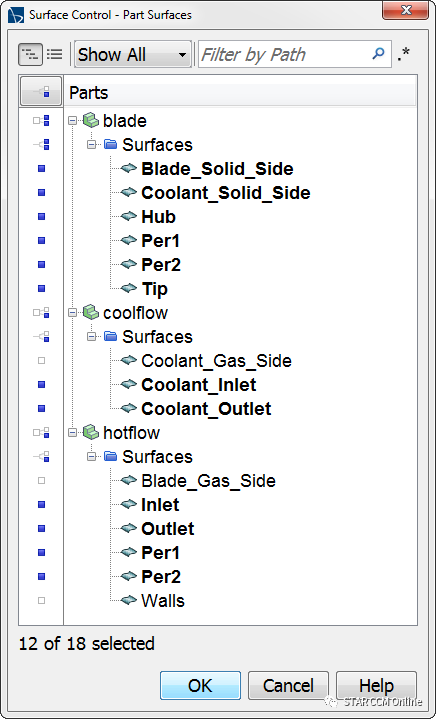

在周期性边界中取消边界层,固体中也取消边界层。用户自定义控制创建新的 Surface Control,表面选择Blade: all surfaces/ Coolflow: Inlet and outlet/ Hotflow:Inlet and outlet, Per1 and Per2。

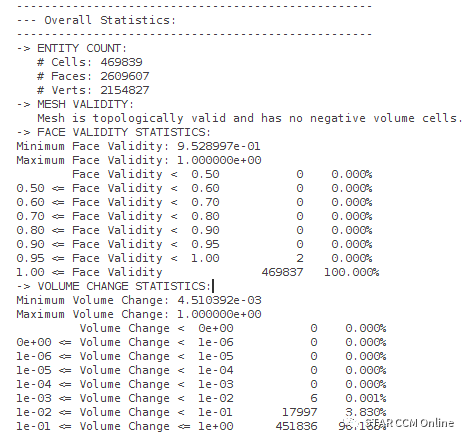

网格质量诊断Mesh > Diagnostics,一般认为较好的网格质量MinFace Validity > 0.95/Min Volume Change > 1E-03。

网格质量诊断Mesh > Diagnostics,一般认为较好的网格质量MinFace Validity > 0.95/Min Volume Change > 1E-03。

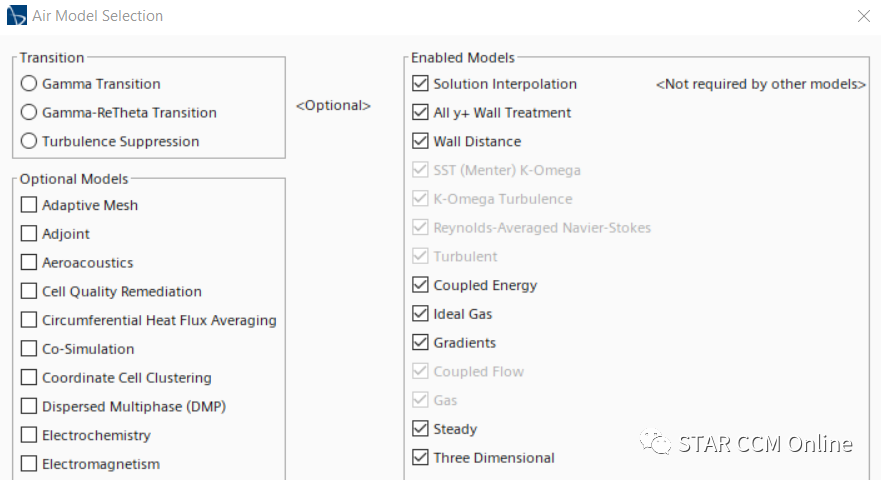

空气物理模型:

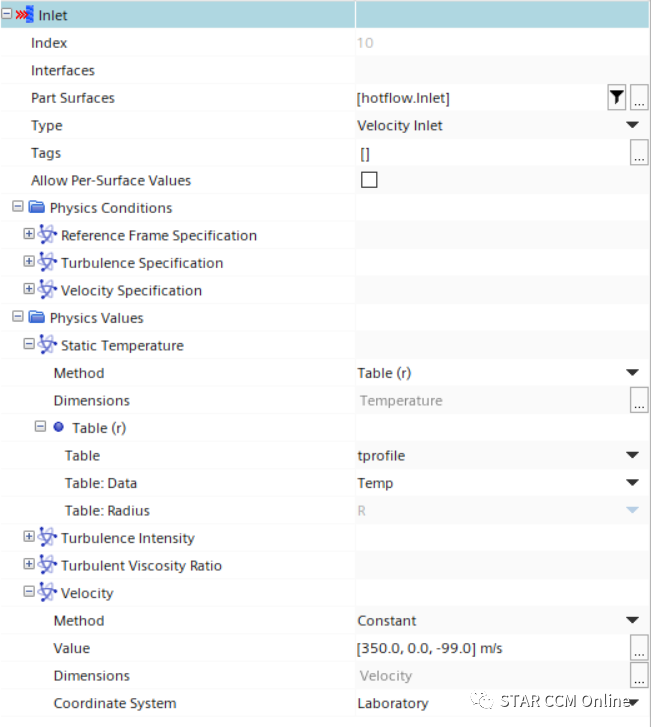

a. 流体入口速度边界[350, 0, -99]m/s

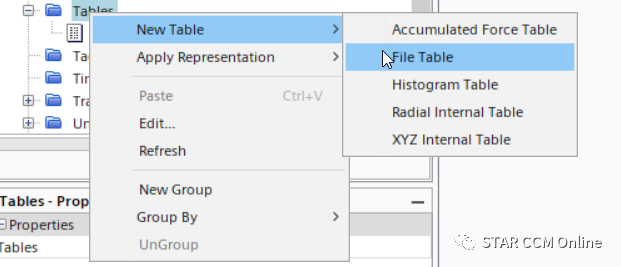

b. 流体入口温度边界:使用外部导入.csv文件。ToolsàtablesàFile Table

c. 流体压力出口:0 Pa

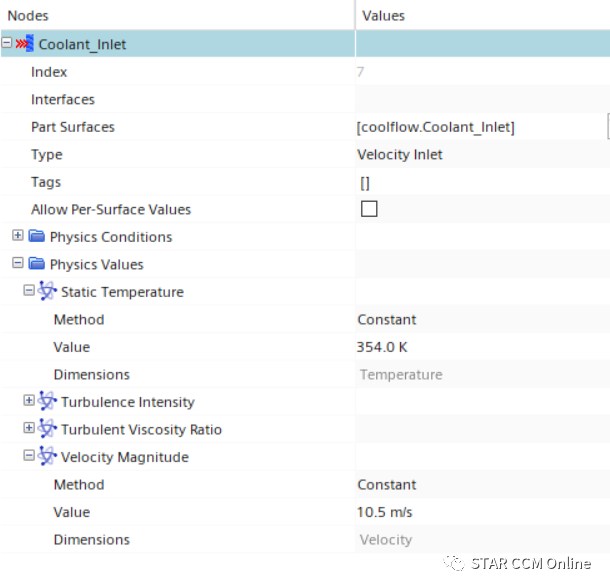

d. 冷却空气入口:速度10.5m/s,温度354K

e. 冷却空气压力出口:0 Pa

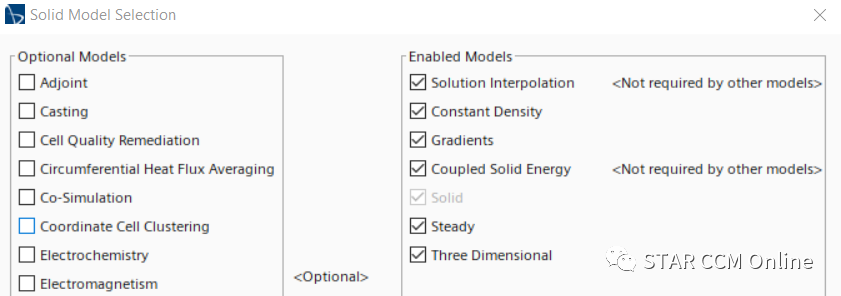

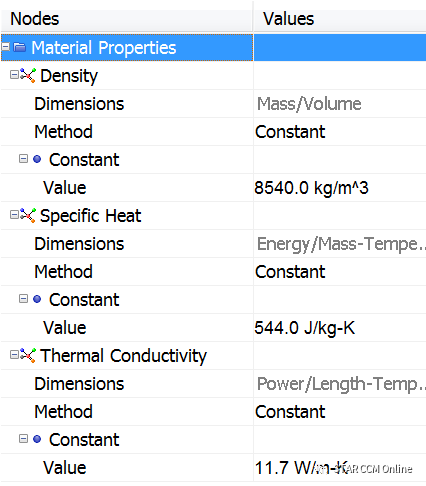

固体物理模型:

默认的固体材料是铝。由于涡轮叶片通常是超合金,需要改变材料属性。(Density: 8540 kg/m^3/Specific Heat: 544 J/kg-K/ThermalConductivity: 11.7 W/m-K)

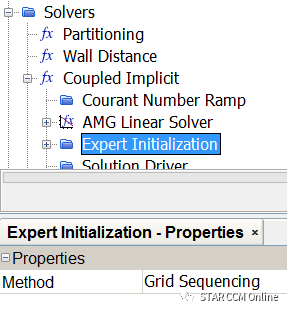

Coupled求解器提供了梯度初始化的选项。为了初始化解决方案,Solvers àCoupled Implicit。求解器会自动生成一系列粗网格,在每个粗网格上执行一个正常的流初始化。从最粗的网格开始,进行一些迭代来近似求解,然后将结果插值到下一个粗网格级别。这种初始化采用的是无粘流体,只求解流体变量(压力、速度和温度)。

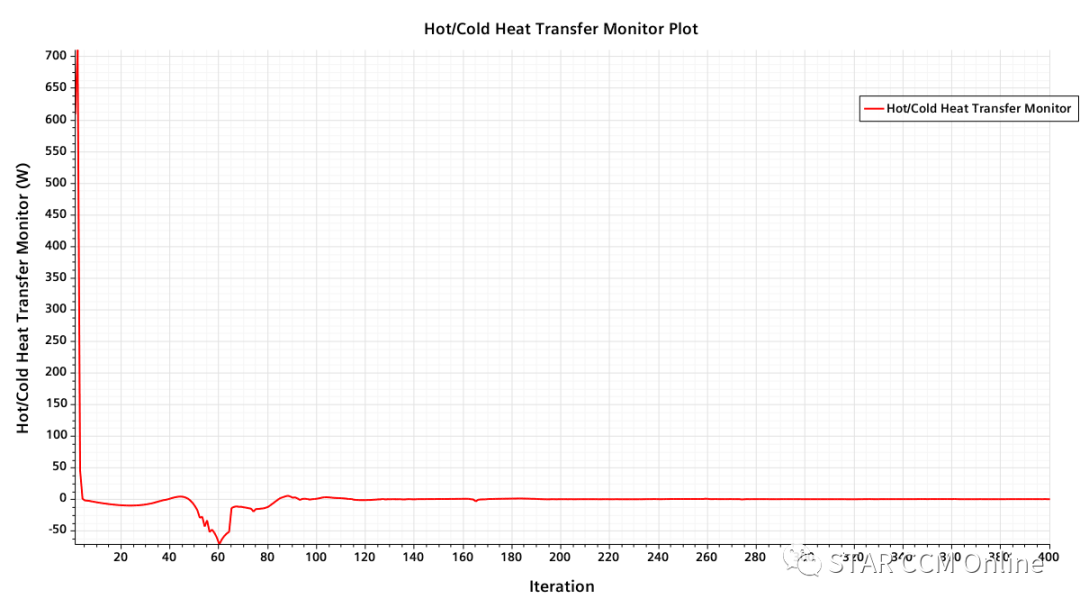

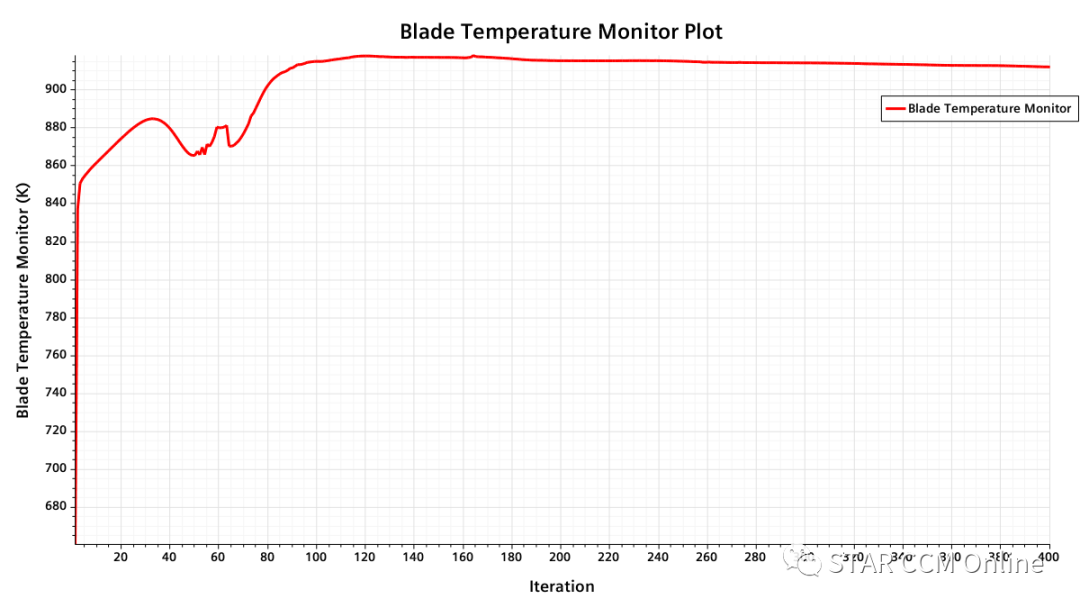

最大停止步长设置为400。

参考资料:

https://pan.baidu.com/s/16vMMhrNNbdAQXXP_-WtBGQ

提取码:srlt

文章来源:海基科技

网格质量诊断Mesh > Diagnostics,一般认为较好的网格质量MinFace Validity > 0.95/Min Volume Change > 1E-03。