轴承、齿轮、轨道和凸轮的损坏是由一种叫做接触疲劳的损伤机制引起的。当接触的两个零件承受瞬态接触压力时,在装配中就会发生这种情况。当传递的载荷过高时,经过无数次的载荷循环,表面材料的一块会剥落并留下一个小凹坑。这种现象被称为剥落或点蚀。利用 COMSOL Multiphysics® 软件,我们可以建立接触疲劳模型并预测这些组件的失效。

接触疲劳的损伤机制

当两个零件之间不断变化的接触压力在表面和次表面层上引入一个随时间变化的应力状态时,就会发生接触疲劳。当应力过高时,就会在组件的表面和次表面形成微裂缝。表面下的微裂缝经常是始于某种缺陷,如材料的杂质。这种微裂纹随着加载会平行于表面增长。在一定程度上,它会向表面弯曲,去除一块材料而留下一个浅孔。

一个滚动体沿弯曲滚道运动时的应力轨迹。顶面的红色显示了高水平的接触压力,蓝色显示了无应力区域。次表面分别以红色和蓝色显示高和低的等效应力。

一个滚动体沿弯曲滚道运动时的应力轨迹。顶面的红色显示了高水平的接触压力,蓝色显示了无应力区域。次表面分别以红色和蓝色显示高和低的等效应力。

-

-

-

在长期接触疲劳中,接触的两个物体在表面的法线方向上经历了相对运动。这种运动可以非常小,小到人眼看不到,也可以大到使表面分离。这两个物体被反复挤压然后被释放。在滚动接触疲劳中,接触疲劳是由物体在表面上的滚动引起的。

文中我们不会讨论建立微动疲劳模型的具体细节,但这种类型的疲劳发生在接触的两个物体沿表面有一个小的相对运动(如振动)时。在宏观层面上,这两个物体似乎是相向运动的,但在微观层面上,这两个表面会出现相对运动,从而导致疲劳失效。

在 COMSOL Multiphysics® 中对接触疲劳进行建模

我们可以用两种方法在 COMSOL Multiphysics 中建立接触疲劳模型。一种方法是在两个物体的界面上创建一个接触对。必须对两个物体都进行建模,并且必须沿着两个接触界面应用精细的网格。这种类型的接触模拟往往计算量很大。

模拟接触疲劳的另一种方法是使用与赫兹有关的经典解,用于两个具有弯曲表面的弹性体之间的接触,这在接触力学的研究中有所描述。接触中的一个物体被接触压力的分析解所取代,该压力在另一个物体的表面上被指定。我们可以通过以下方式来实现。

-

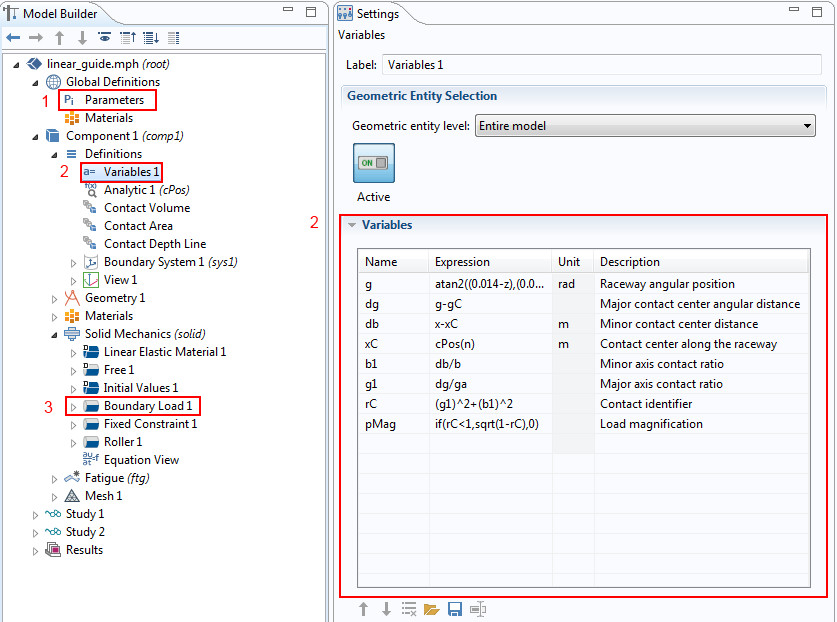

在参数节点中指定接触特性,如最大压力和接触轴,作为参数。

-

在变量节点中,将表面上某一特定位置的接触压力表示为变量

-

这样做以后,我们就不需要对其中一个物体进行建模,这就减小了模型的大小。由于对所产生的应力状态的准确解析需要一个精细的网格,任何减小模型大小的技术在接触疲劳建模中都很重要。

为接触物体的接触压力指定一个分析解的设置。

第二种技术是 COMSOL 疲劳模块的案例库中的两个教程模型中所采用的:长期接触疲劳和线性导轨中的滚动接触疲劳。在第一个例子中,一个球形压头在被测材料上被反复压紧和释放。在第二个例子中,一个球形滚动元件沿着一个滚道槽移动。

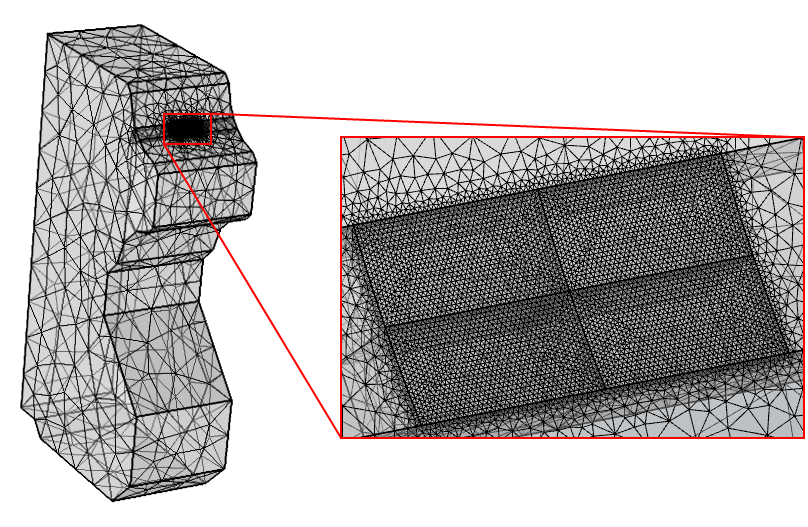

两个模型中的特征几何长度都是几毫米,这相当于球形物体的接触半径。接触区的特征长度约为该测量值的十分之一。在长期接触疲劳的例子中,压头的半径为 7 mm ,接触半径为 260 μm。对于滚动接触疲劳示例,滚动元件的半径是 2 mm,两个接触椭圆轴分别是 161 μm 和 36 μm 。

接触面和模型其他部分的网格大小有很大差别。

接触面不是唯一需要细网格的地方。尽管最高的接触应力是通过这个小的接触区域传递的,但最高的等效应力和剪切应力(都用于疲劳分析)是在靠近表面的次表层上发现的。在长期接触疲劳模型中,最高的等效应力和剪切应力位于表面以下约 110 μm 处。在滚动接触疲劳的例子中,这两种应力分量的最大值位于表面以下约 20 μm 处。这大约是几何物体特征长度的 1%,需要通过深度的精细网格。

在长期接触疲劳中,载荷的传递集中在一个位置,而在滚动接触疲劳中,接触区域是流动的。因此,在对滚动接触疲劳建模时,我们必须沿运动物体的整个路径使用具有精细网格的材料体。在一些模型中,建模体积的大小可以减少,因为接触应力只对距接触点几个接触长度内的材料体有显著影响。在疲劳模拟中,距离较远的应力状态是微不足道的。

通过在评估点之前的几个接触长度上指定接触压力,然后将它移到该点之后的几个接触长度上,就可以获得良好的中心结果。当建立滚动接触疲劳模型时,将接触载荷应用于评估点之前的大约三个接触长度,然后把它转换到评估点之后的大约三个接触长度。一旦得到了中心的结果,就可以在随后的疲劳研究中使用它们。

受影响的体积围绕着一个移动的接触压力。上表面显示接触压力。底部体积显示剪切应力,蓝色为高负值,红色为高正值,绿色为无应力区域。

使用 Dang Van 模型评估接触疲劳

一旦计算出稳态载荷周期,就可以根据疲劳模块所包含的模型之一进行疲劳评估。例如,Dang Van 模型经常被用于压缩载荷情况,因为它可以考虑到压缩状态的影响。此外,模型参数可以很容易地从标准的纯拉伸和纯扭转疲劳试验中提取。

本文来自 :COMSOL 博客

2023年1月10日 10:37

2023年1月10日 10:37一个滚动体沿弯曲滚道运动时的应力轨迹。顶面的红色显示了高水平的接触压力,蓝色显示了无应力区域。次表面分别以红色和蓝色显示高和低的等效应力。