Illinois Blower 通过流体模拟将风扇性能提高 44%

石化和其他行业使用风扇通风和处理 500°C 以上的有害氯化物气体。这些风扇的最大运行速度受行业标准约束,并且通常受到限制。这种限制迫使风扇制造商调整叶轮直径以获得所需的压力输出。工程师必须避免最终的设计尺寸过大、笨重且制造、测试和运输成本高昂。

位于伊利诺伊州卡里的 Illinois Blower 与 NUMECA 合作开发了一种设计方法,通过保持叶轮速度和直径同时实现更高的压力和更高的风扇效率来解决这一难题。我做到了。40 多年来,Illinois Blower 已成功为世界各地的各个行业开发和制造定制离心风机和鼓风机,包括炼油厂、石化发电、污染控制、制药和食品加工。。目标是提高其性能线上风扇级(叶轮和蜗壳)的压力比。由于制造限制,必须保持叶轮周围实体的厚度,并且叶片必须具有易于制造的形状。

除了优化此叶轮外,工程师还希望更好地了解流动条件以减少出口管道中的压降。

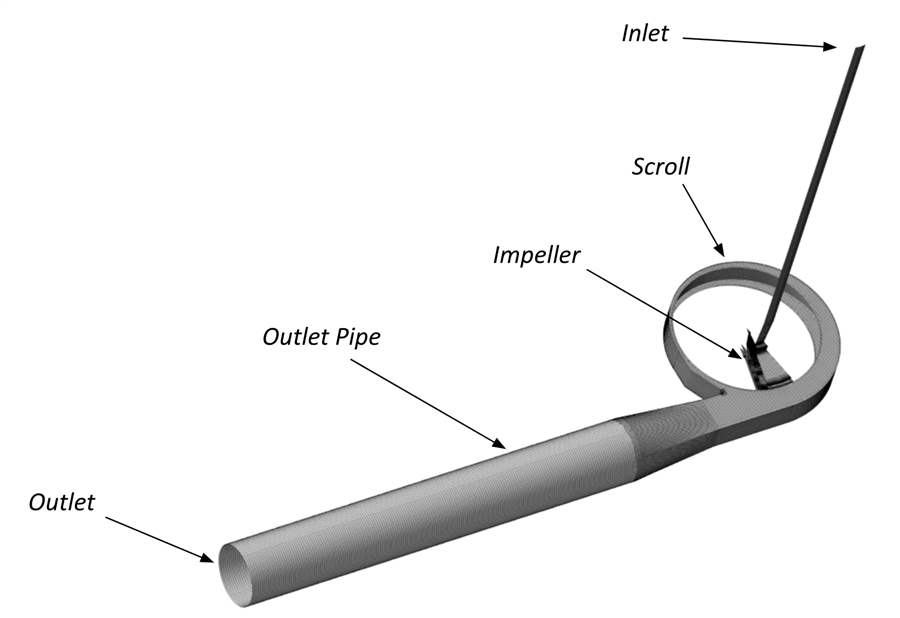

图 1:要优化的工业风扇螺旋桨和蜗壳以及使用 Hexpress 创建的表面网格

方法

首先,我们使用 FINE /Open 进行了一系列的阻风门到失速模拟,FINE /Open 是一个包含 NUMECA 非结构化网格器的 CFD 求解器包,并将结果与实验数据进行比较,以证明对 CFD 和设置的信心,

快速网格生成

Hexpress用于捕获蜗壳和叶轮的细节,并生成具有边界层的 7.5M 节点网格。要执行性能曲线的稳态计算,只需对叶轮的一个流动路径进行网格划分即可。每次计算使用 96 个核,并在一个小时内达到完全收敛。

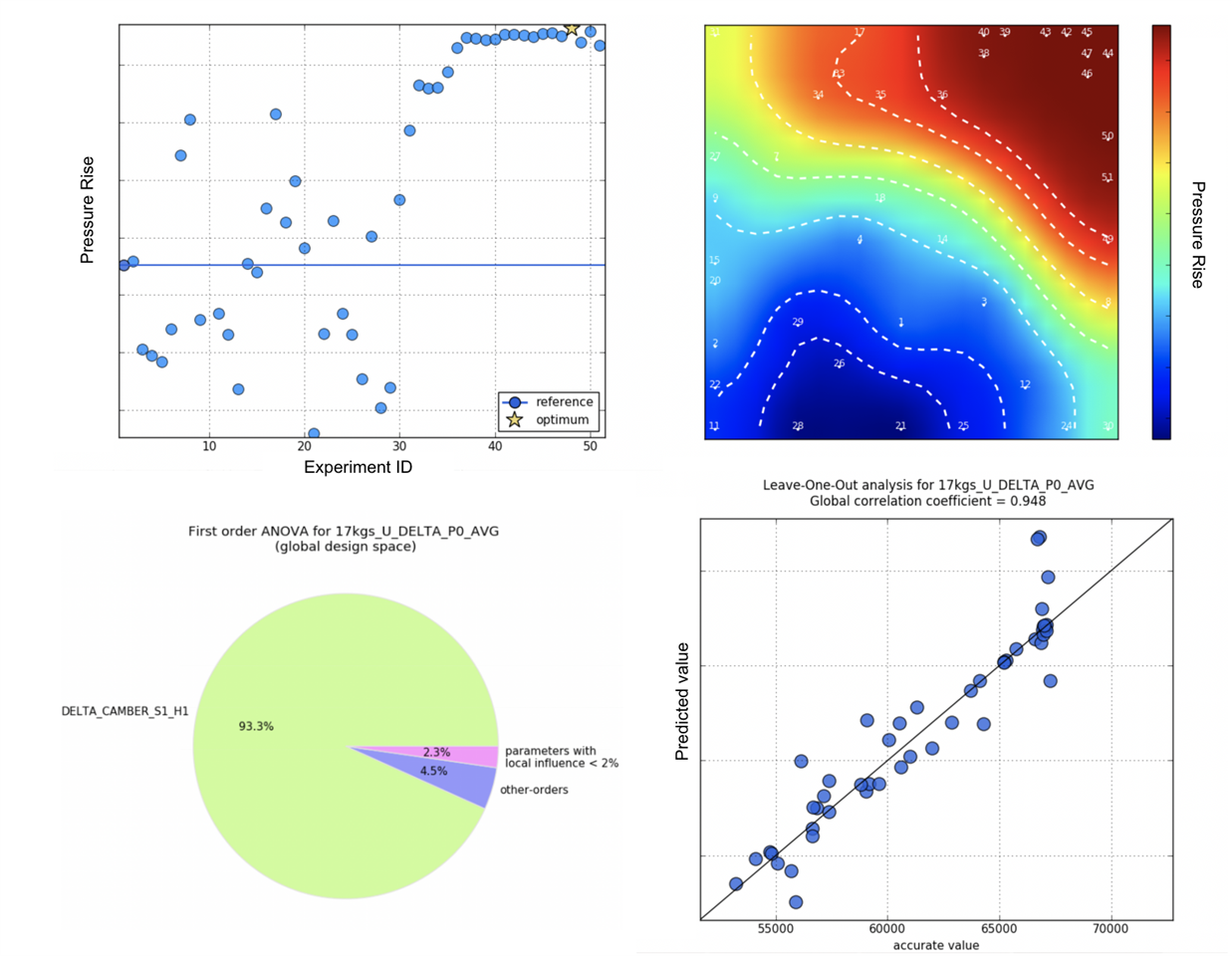

图 2 : 所有数据库和优化样本相对于目标值的散点图(星号表示的最佳样本)(左上)通过自组织图(右上)每个输入的参数之间的相关性和反相关性通过方差分析显示参数对结果的贡献(下)使用留一法 (LOO) 图显示模型可靠性(右下)

优化 #1:确定影响性能的参数

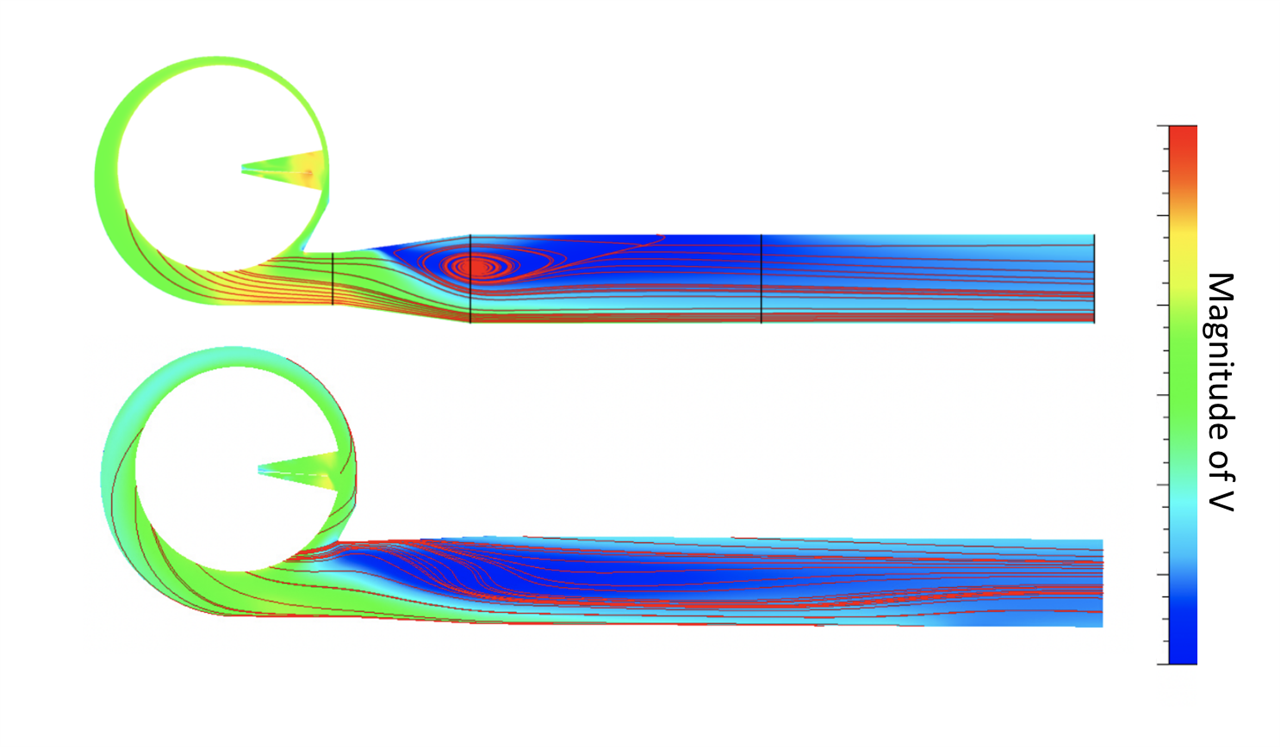

首先,我们确定了对离心风机性能的主要影响,以便有效地进行优化。因此,我们选择了 20 个参数来定义轮毂和护罩的几何形状、机翼金属角度以及机翼弯度和倾斜度。这些参数是项目成功的关键。对于每组参数,我们在 FINE/Design3D 中创建了一个新的几何图形,并利用专用的 Python 脚本来节省在 OMNIS/Hexpress 中生成非结构化网格的时间。参数化后,使用 Minamo 模块在 FINE/Design3D 中生成实验设计 (DOE) 数据库。Minamo 数据挖掘工具的优化基于进化算法,并采用替代模型以实现更好的收敛。构建了一个包含 70 个样本的数据库,覆盖设计空间,在三个流速(失速、近设计点和节流)下总共有 210 个 CFD 结果。通过应用网格到网格的插值来改进每个 CFD 的初始化,我们能够将迭代次数(CPU 时间)减少 25%。在对数据库进行详细分析后,工程团队能够了解每个参数对性能的影响。我们发现,在优化风扇性能时,蜗壳是主要的限制因素。因此,我们着手隔离部件,单独优化叶轮,并设计一种新的蜗壳,以最大限度地减少在优化样品中观察到的压降。

图 3:蜗壳重新设计前后在一个工作点的速度云图比较

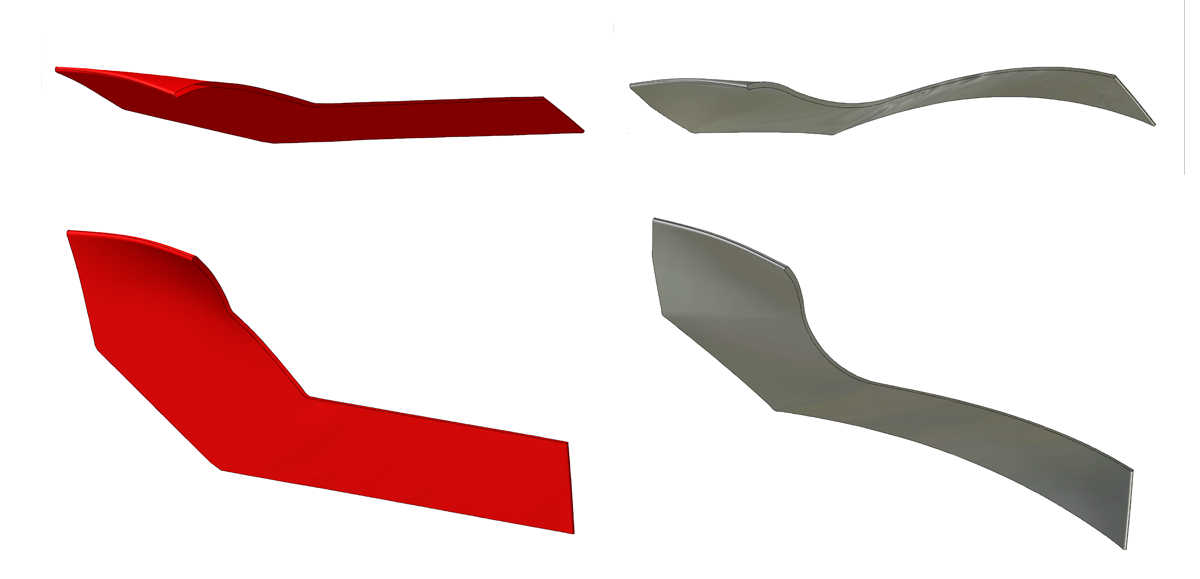

优化 #2:叶轮

然后我专注于与蜗壳分离的叶轮、ZR 效应和实心壁。借助 Autogrid 和 FINE/Turbo,大型数据库的创建和优化可以在台式机上轻松完成,并且该过程使用 Python脚本完全自动化。一旦我们有了新的最佳叶轮,我们就会将其与重新设计的蜗壳结合起来,计算风扇的整体性能。

图 4:优化前(红色)和优化后(灰色)螺旋桨形状的比较

结论

尝试成功了。一个分为两部分的优化项目使 Illinois Blower 在保持原始设计约束的同时,将风扇的整体性能提高了 44%。优化叶轮的几何形状和通道使某些工作点(节流阀附近)的静压增加了 20%。此外,更好地了解由于蜗壳涡旋下游的流动而导致的压降可以对蜗壳进行巧妙的重新设计,从而导致性能曲线上和某些工作点(节流阀附近)的压力甚至更高。已经上升到最多 24%。

作者:AnneMarie CFD

译者:石井大志

文章来源:cadence博客

工程师必备

- 项目客服

- 培训客服

- 平台客服

TOP