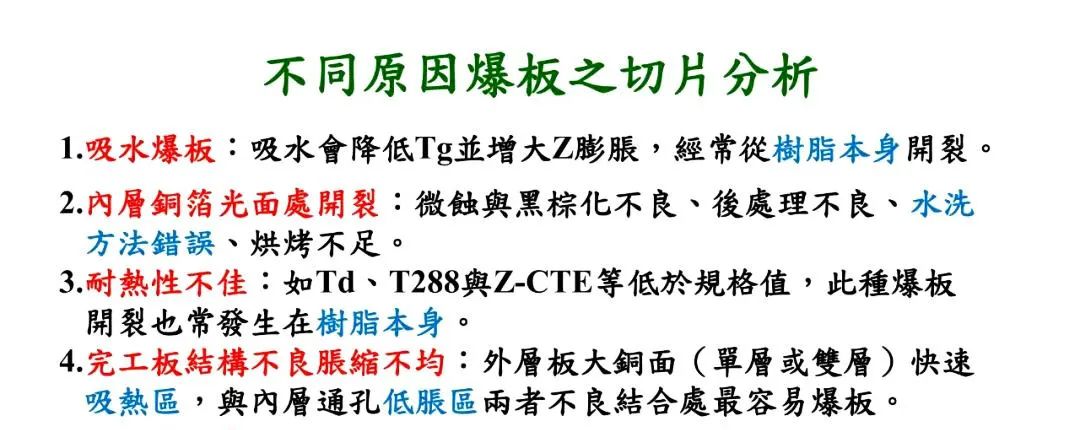

干货分享丨PCBA焊接中常见PCB爆板的预防及改善措施!

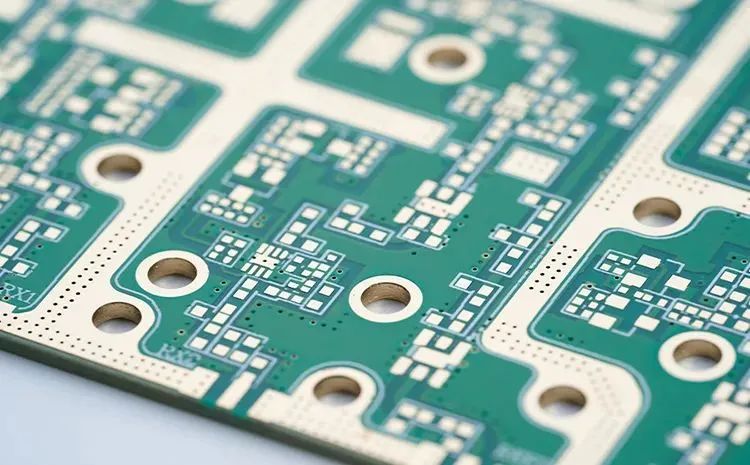

PCB( Printed Circuit Board),中文名称为印制电路板,又称印刷线路板,是重要的电子部件,是电子元器件的支撑体,是电子元器件电气连接的载体。由于它是采用电子印刷术制作的,故被称为“印刷”电路板。

PCB(printed circuit board)即印制线路板,简称印制板,是电子工业的重要部件之一。几乎每种电子设备,小到电子手表、智能手机,大到计算机、通信电子设备、军用武器系统,只要有集成电路等电子元件,为了使各个元件之间的电气互连,都要使用印制板。印制线路板由绝缘底板、连接导线和装配焊接电子元件的焊盘组成,具有导电线路和绝缘底板的双重作用。 电子产品可靠性核心是印制电路板组件 PCBA,而印制电路板 PCB 作为各种元器件的载体与电路信号传输的枢纽已成为电子产品最重要、最关键的部件,其质量的好坏与可靠性水平将决定整机设备的质量与可靠性。

随着电子产品向多功能、高密度、微型化、三维等方向发展,大量微型器件得以越来越多地应用,这就意味着单位面积的器件I/O越来越多,发热元件也会越来越多,散热需求越来越重要,同时因众多材料CTE不同而带来的热应力翘曲变形使得组装失效风险越来越大,随之而来的电子产品的早期失效概率也会越来越大。 因此,PCBA的焊接可靠性变得越来越重要了。随着科学技术的发展和电子产品的更新换代,避免PCB爆板就变成了一个非常重要的过程,那么就让小编来为大家介绍一下PCB线路板爆板的成因与解决方案!

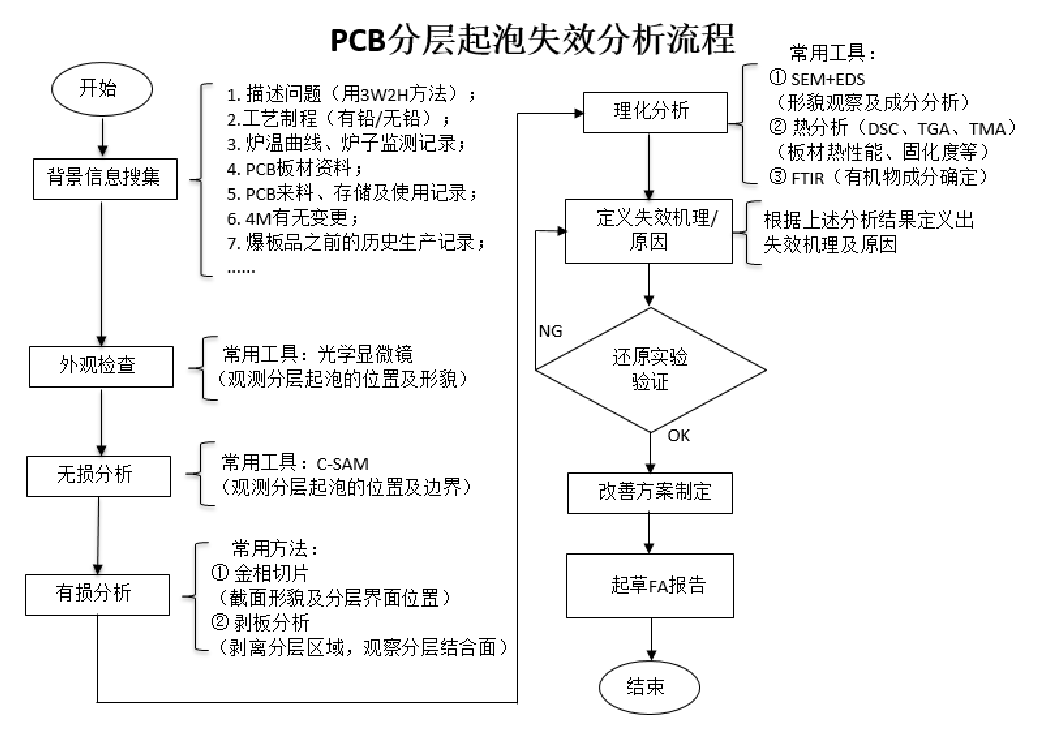

SMT电子加工焊接中的爆板是PCB生产里比较常见的品质问题,它出现于PCB制造与装配过程。

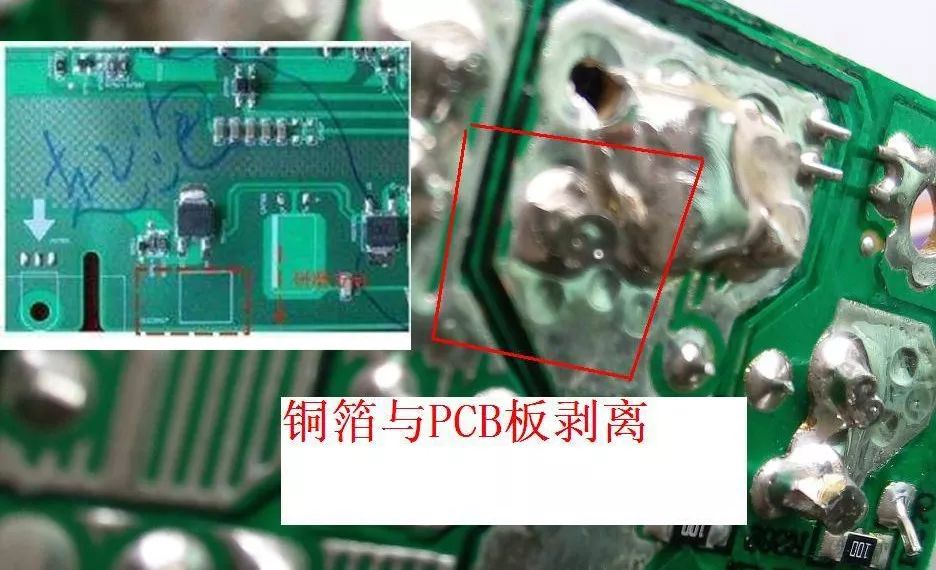

PCB爆板指覆铜板在PCBA线路板加工过程,因受热或机械作用,而出现铜箔起泡,基板起泡、分层;或PCBA成品板在浸焊锡,波峰焊或回流焊等热冲击时,出现铜箔起泡,线路脱落,基板起泡、分层等现象,统称为爆板。

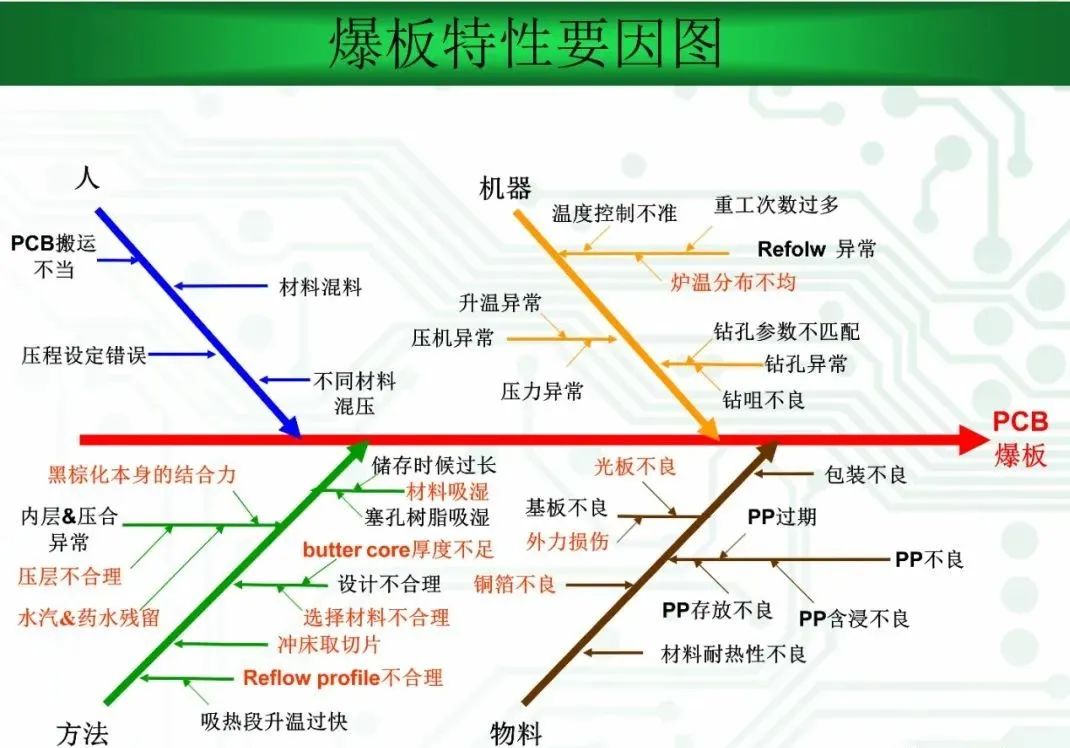

产生爆板原因, 归根结底,主要是基板耐热性不足,或PCB内部产生不同压力,使层间出现分离现象,如操作温度偏高或受热时间偏长受到热冲击等。

而压力的产生大致可分为两种情况:

1.PCB 吸湿,高温下水分蒸发,内部产生不同压力 2.在焊接过程中,温度不均匀,传热不均匀,元器件和构成PCB 的复合材料热膨胀系数不一致,在PCB 内部产生不同压力

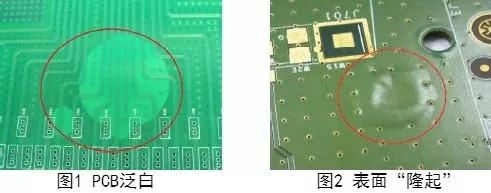

目前业界普遍所说的爆板是指分层和起泡。起泡与分层的区别为,起泡在板表面上看出“隆起”,而分层只在板表面上看出“泛白”,但不出现“隆起”现象。在严重情况下,两种情况会同时存在于同一板上。

为什么要烘烤PCB?

怎样才能烤出PCB的好品质

PCB烘烤的条件设定

PCB烘烤时的堆叠方式

PCB烘烤时的注意事项

对PCB烘烤的建议

PCB烘烤的缺点及需要考虑的事项

点赞 3 评论 1 收藏