Moldex3D模流分析之电池制造商如何利用CAE模流分析软件让设计问题迎刃而解

2022年11月16日 15:00

2022年11月16日 15:00

大纲

在汽机车及工业电池制造业累积丰富的模具、仪器和设备供货商经验,RAMCAR Technology Inc.不断投资工业设备及开发世界产品,以提升核心竞争力,终于成功跻身业界知名品牌,而Moldex3D射出成型模流分析软件即是RAMCAR的重要投资之一。采用Moldex3D对RAMCAR的影响甚巨,使其得以较少的成本与时间,制造出更佳质量的产品。

挑战

双模穴及多浇口系统内的流动不平衡

肉厚不均问题

严重翘曲变型

过度保压造成毛边

解决方案

RAMCAR运用Moldex3D CAE模流分析软件成功辨识真正的设计问题,节省不必要的开模成本和昂贵的设计变更,并且大幅提高生产力

效益

缩短16%周期时间

提升40%生产效率

案例研究

隔板上的针孔问题造成电池外壳无法通过电解测试

隔板上的针孔问题造成电池外壳无法通过电解测试

此案例展示了RAMCAR如何有效利用Moldex3D模流分析软件,成功验证电池外壳的真正设计问题,做出较佳的设计决策。

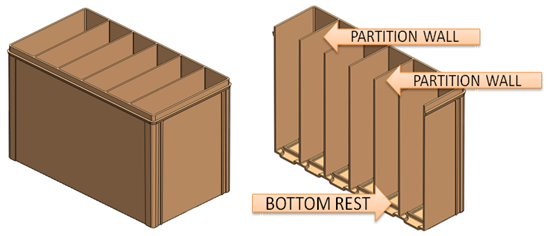

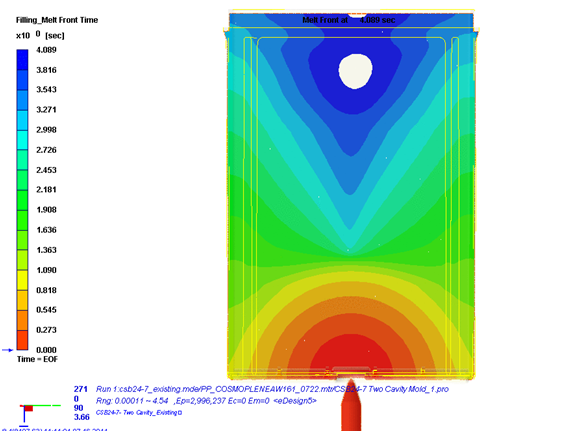

此案例的电池外壳件因生产不良率高,而无法通过电解测试。Moldex3D模流分析软件提供强大的可视化分析能力,帮助RAMCAR团队了解造成产品缺陷背后的原因。经由充填流动分析,RAMCAR团队得以顺利办别出发生针孔问题的关键位置是电子外壳隔板的上半部。

透过Moldex3D的充填模拟分析,找出针孔问题发生在隔板的上半部

透过Moldex3D的充填模拟分析,找出针孔问题发生在隔板的上半部

在了解针孔之于产品质量的影响之后,RAMCAR团队需要在最短时间内提出解决方案。因为是既有产品,模具、设计以及其他相关制程和零组件都可能受到影响,故应尽量将设计变更次数降低。

RAMCAR团队提出以下四个不同解决方案:

参数/操作条件调整

模具设计修改

产品设计变更

模具设计修改和产品设计变更

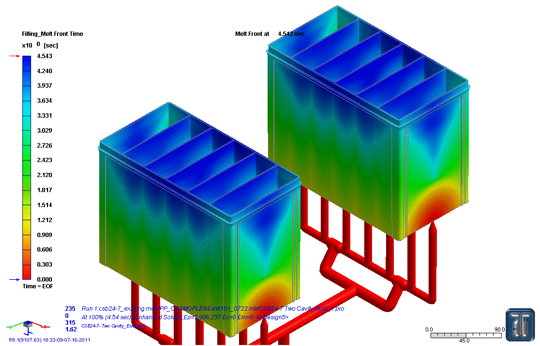

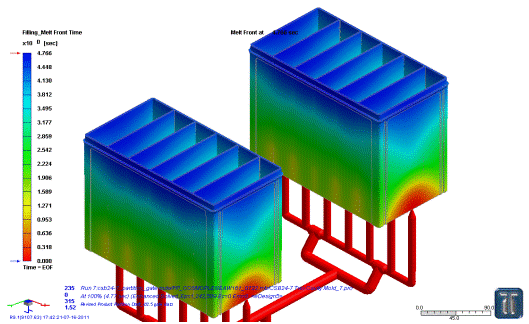

如果要透过实际试模才能验证方案的可行性,RAMCAR势必将耗费大量的时间和金钱。使用Moldex3D虚拟试模解决方案后,RAMCAR只要透过软件即可彻底检测并评估每个解决方案,无须再依靠现场试模结果。藉由虚拟试模软件,RAMCAR团队可以针对不同的设计变更以合适的参数进行模拟,再进行多组分析结果比较,判断较佳的方案。

比较多组分析结果后发现,增加浇口尺寸才是更简单也是更有效的方法,不但可以达到满足客户对流动平衡的需求,同时还可以解决短射、结合线、边缘毛边等问题,并将凹痕减至更低。

利用Moldex3D进行不同设计变更方案验证,不必透过实体生产,即可将各种模拟结果可视化进行比较。

仿真结果显示,左图有充填迟滞问题,而右图的流动模式较为平衡。

兼顾成本与高质量

透过Moldex3D模拟分析,Ramcar成功解决电池外壳设计上的许多问题,诸如流动不平衡、针孔和毛边。此外,Moldex3D也帮助RAMCAR优化整个制程,提高生产力。下列为模拟分析带来的显著成效:

改善翘曲问题并符合尺寸公差要求,X轴方向位移量减少30%

达到流动平衡,保压时间减少50%

消除针孔及表面缝合线

解决毛边问题,减少后处理加工

降低生产周期,提升生产率达41.3%

通过电解测试,没有不良率发生

RAMCAR现在仍持续利用Moldex3D降低产品开发的成本及时间,同时提升产品质量。藉由Moldex3D的模拟预测分析能力,现在大部分的设计变更都在Moldex3D完成,无须实际试模。未来RAMCAR更计划扩大应用Moldex3D模流分析解决方案至更大型的塑料件,如:工业电池组件等。

工程师必备

- 项目客服

- 培训客服

- 平台客服

TOP