Moldex3D模流分析之案例分享:Moldex3D 提供医疗器材产品模流解决方案

2022年11月25日 11:27

2022年11月25日 11:27

人工髋关节一般由三个组件组成:金属柄、股骨头假体和髋臼假体。通常人工髋关节产品的生命周期约二十到三十年,而材料特性和耐用性成为决定产品寿命长短的关键因素。因此,Moldex3D和SimpaTec从既有及新推出的产品中找寻合适的方针,并提出发挥MCM和PIM两个模块综效之创新解决方案。

Moldex3D MCM是针对日益增加的多材质射出成型需求而设计的模块,包含嵌件成型、包覆成型及多射依序成型。MCM模块能够精准分析不同塑件间的交互作用,并预测因相异塑料而产生的翘曲问题。

另一个解决方案为Moldex3D PIM模块,主要应用在金属或陶瓷原料产品。Moldex3D PIM可提供成型原料(粉末及结合剂)的流动模拟,并且预测因不均匀粉末密度让生胚产生黑线的问题。

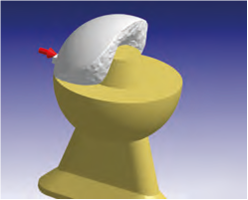

人工髋关节的股骨头是由Ti-AI6V4组成,股骨头上的陶瓷是经由粉末射出成型(PIM)而成

人工髋关节的股骨头是由Ti-AI6V4组成,股骨头上的陶瓷是经由粉末射出成型(PIM)而成

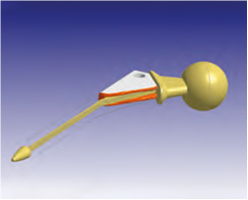

金属柄下方是由另一个材料嵌件成型而成

金属柄下方是由另一个材料嵌件成型而成

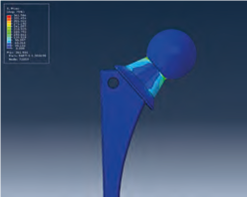

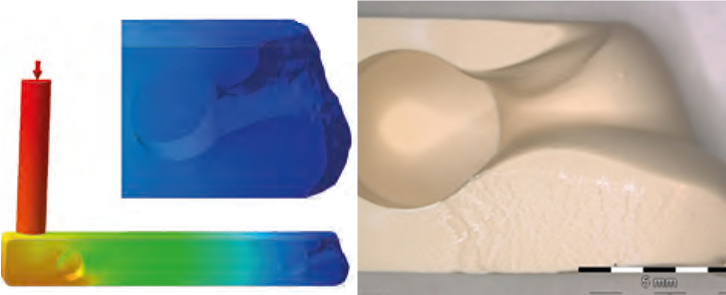

透过Moldex3D可以反映出成型过程出现的最大剪切应力

结构分析可以导入因加工过程而产生变化的材料性质,进而计算出残余应力以及所需的热应力和变形量。设计人员则可以依据结构分析结果,快速进行产品优化。因具有优良的生物兼容性,陶瓷材料被视为理想的医用材料;例如羟基磷灰石或磷酸三钙(TCP) 具有高耐磨损性,氧化锆或钛(Ti-variations) 则因具有高应力,耐用性相对高。在这个案例中,人工髋关节的主要三个组件:金属柄、股骨头假体和髋臼假体都是由钛化合物(Ti-AI6V4)原料组成。而透过Moldex3D MCM模块,这三个组件可以得到准确的分析及验证。此外,在不同的负荷量与压力下,透过ABAQUS和Moldex3D FEA Interface整合,这些组件的机械性质即可获得优化。

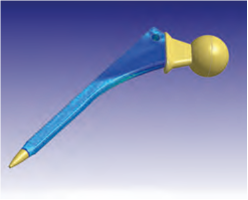

Moldex3D PIM可以仿真且优化陶瓷组件射出成型

Moldex3D PIM可以仿真且优化陶瓷组件射出成型

除了研究材料的特性外,Moldex3D也能精准预测常见的粉末射出成型问题,例如:缝合线和不均匀粉末密度分布等问题。透过准确的模拟能力,Moldex3D可以完整检视充填过程中,粉末密度、成型原料特性以及制程参数造成的影响,协助模具设计者达到产品优化。

Moldex3D PIM流动仿真与实际产品相当吻合

Moldex3D PIM流动仿真与实际产品相当吻合

Moldex3D MCM 与 PIM的综合效应凸显CAE模拟分析能优化及提升医疗器材质量的优势。对于产品设计者,外科医生或是需要医疗照护的人,CAE仿真技术可以加速医疗产品质量提升,进一步改善人们生活质量。

关于SimpaTec

拥有多年实务经验,SimpaTec在欧洲射出成型领域极具知名度。自2004年起,SimpaTec踏入塑料领域并提供各式新颖射出成型模拟解决方案。因其深厚的塑料专业背景以及优良的客户服务,SimpaTec成功塑造Moldex3D为欧洲区 CAE软件供货商。关于更多信息,请至: www.simpatec.com.

关于科盛科技(Moldex3D)

科盛科技股份有限公司(Moldex3D)正式成立于1995年,以提供塑料射出成型业界更专业的模具设计验证与优化解决方案为己任,陆续开发出Moldex与Moldex3D系列软件。科盛科技秉持着贴近客户、提供专业在地化的服务精神,积极扩展全球销售与服务网络,成为全球更专业的CAE模流分析软件供货商,解决客户在产品开发上的障碍,协助排除设计问题,优化设计方案,缩短开发时程,提高产品投资报酬率。若需更多科盛科技相关信息,请参阅:http://www.moldex3d.cn。

工程师必备

- 项目客服

- 培训客服

- 平台客服

TOP