射出制程的冷却时间加工条件

更新于2023年6月8日 17:00

更新于2023年6月8日 17:00射出制程的冷却时间加工条件

■刘文斌/型创科技 技术总监

冷却时间的介绍(Introduction to the cooling Time)

塑料流动一旦接触到模壁就开始进行冷却,而在成形条件的计算上是在饱压程序结束后就开始冷却时间的历程。模具保持密合直到冷却时间结束,之后模具开模进行射出件的顶出动作。射出件在开模顶出之前,于模具内必须确保温度已经冷却到塑料的可顶出温度,如果射出件在未达可顶出温度的较高温度条件下就进行开模顶出动作,则会因为塑料性质还过软,而产生顶出变形现象。过长的冷却时间对于机台的动力损耗以及射出件的生产成本都是非常不经济且浪费时间影响获利,所以适当的冷却时间加工条件设定对于射出生产就非常重要,如何在制程机台与模具的冷却效率与产品要求的质量稳定性上取得平衡,是射出成形加工上重要的议题。

如何决定正确的冷却时间加工条件是一项相当技术性的工作,例如对于肉厚较厚的射出件,在技术上非常困难能去实际量测厚度方向中央位置的实际料温,所以也无法得知射出件内部料温与冷却时间之间的变化情形。另外对于有些射出件可能会因为产品或模具设计上的原因,造成非常困难达到足够的冷却效果,所以必须藉由不断的增加冷却时间条件来提高热量交换效率,方能使产品的质量达到稳定要求。或是有些射出件需要非常长的成形周期才能使模温达到稳定状况。另外不同冷却时间条件也会对射出件产品的收缩量有不同的影响。所以冷却时间条件的设定对于射出产品的质量与制程上的稳定性影响很大。

目前利用CAE 的冷却分析结果,对于塑料在模穴内的冷却热交换机制,已能提供相当多且正确的参考信息,藉由CAE 分析结果来取的正确的冷却时间条件设定将可协助射出现场加工进行稳定的生产且可提升产品的质量。

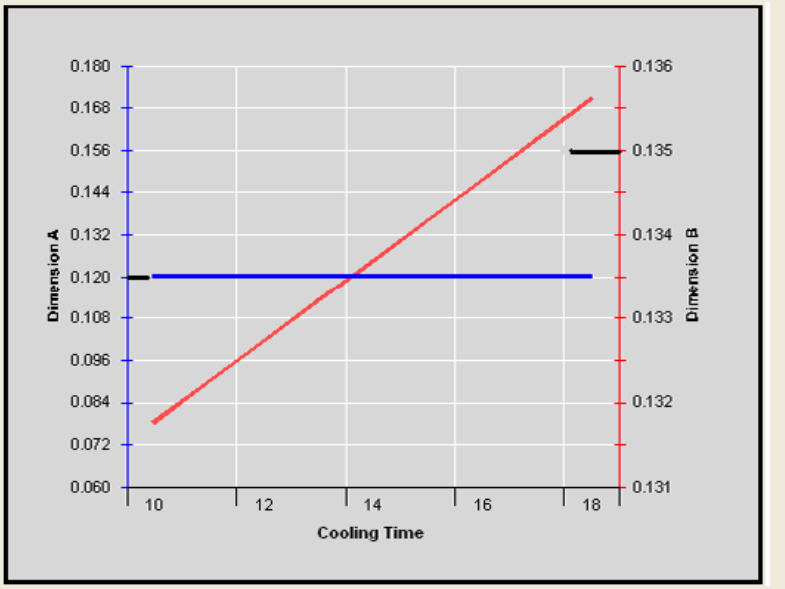

在上图中可以注意到某些尺度对冷却时间的变化,会比其他尺度的变化来的敏感。例如图中蓝色数据所表式的尺度A,在实验范围内其对冷却时间的变化几乎没有影响。然而图中红色的尺度数据B,就会随着冷却时间变化而对应出明显的数据变化。例如如果图中红色尺度的目标值是设定为0.135”,那由数据中可以知道要想达到此尺寸的目标值,成形冷却时间设定需要达到17 秒,或是需要去修改模具的冷却水路效果,使此尺度可以较快冷却达到目标值。另外由此实验作图也可以由最高及最低的极限值数据,来确认冷却时间加工参数如何来设定。

下列的程序可用来作为如何设定冷却时间参数的指导原则,如何决定适当的冷却时间加工参数:

在每一不同的冷却时间条件设定下,去射出至少三模的实验样品。

量测每一模样品的重要质量尺度,建立量测值数据。

将所量测得到的尺度数值和对应的冷却时间数值作图。

分析图形上的数据且观察哪些量测尺度数据与冷却时间参数间的影响关系较重要。

藉由尺度目标值或期望值的符合结果来决定适当的冷却时间参数。

在所决定的适当冷却时间条件下去进行产品射出30模后,再统计产品质量的稳定性与满意值分析,藉以评估在此设定的冷却时间条件下的射出生产性射出成形周期时间是最重要的加工考虑因素,因为对于某些产品的生产加工而言,周期时间是产品获利的要求底线。对于大多数案例,如果制程上有效的冷却时间已经达到不能接受的时间长度时,一般会建议藉由模具上的水路设计或是产品设计,来达到使用较短冷却时间而可以达到质量要求的效果。

英译六项程序

The following procedure can be used as a guideline to set the cooling time. Procedure for determining the Cooling Time.

1.Mold three shots at various cooing times.

2.Measure the critical dimensions.

3.Plot a graph of dimension versus the cooling time.

4.Analyze the data to see how the critical dimensions are influenced with the cooling time.

5.Decide on the cooling time that best fits the data.

6.Run 30 shots at this cooling time and perform a statistical analysis to determine the process capability at this cooling time. Cycle time is the most important factor since that is what makes the bottom line profit. In most case, if the process is capable at lower cooling times, one can make a change in the mold steel and achieve the same dimensions at lower cycle times. ■

未经授权,请勿转载!

工程师必备

- 项目客服

- 培训客服

- 平台客服

TOP