OMNIS – 如何在汽车领域应对当今和未来的多物理场仿真挑战?

本文作者:Yannick Baux, Cadence产品研发总监

space

汽车行业一直使用 CFD 工具来设计和优化车辆的各个方面,从外部空气动力学到降噪,再到热管理、内部燃烧等等。大多数情况下,在设计过程中,所有上述内容被结合在一起,称为虚拟原型,以便将车辆作为一个系统进行优化。然而,各种应用背后的物理原理往往大不相同,这就意味着需要为每个特定的应用采用专门的技术。因此,设计师、科学家或工程师经常使用大量不同的 CAE 代码和软件工具,这些工具都有不同的界面(GUI)、数据设置、结构和格式,且每种工具都专注于自身特定的学科,之间没有联系或联系不紧密。对于用户来说,非常有必要为用于多学科设计和优化循环的整个 CAE 工作流程提供一种更全面、更有效率的工作方法。

汽车行业一直使用 CFD 工具来设计和优化车辆的各个方面,从外部空气动力学到降噪,再到热管理、内部燃烧等等。大多数情况下,在设计过程中,所有上述内容被结合在一起,称为虚拟原型,以便将车辆作为一个系统进行优化。然而,各种应用背后的物理原理往往大不相同,这就意味着需要为每个特定的应用采用专门的技术。因此,设计师、科学家或工程师经常使用大量不同的 CAE 代码和软件工具,这些工具都有不同的界面(GUI)、数据设置、结构和格式,且每种工具都专注于自身特定的学科,之间没有联系或联系不紧密。对于用户来说,非常有必要为用于多学科设计和优化循环的整个 CAE 工作流程提供一种更全面、更有效率的工作方法。

这就是 Cadence OMNIS 软件的用武之地:这是一个端到端的 CAE 环境,提供了专门的工具来快速有效地解决仿真过程的每一步。OMNIS 为从设计到结果分析在内的整个 CAE 工作流程提供了全局性的方法,用户可以通过一个超流畅的用户界面开始工作,或通过 Python API 自动控制,甚至还可以由优化模块控制。其统一的用户界面减轻了用户的学习负担,一致的数据结构避免了缓慢的文件转换和恼人的损坏错误。独特的 OMNIS 框架使各种工具能够在一个工作流程中相互沟通,同时内置的多种求解器允许用户使用广泛的技术来解决任何流体/声学流问题,并且灵活性高,支持通过 API 导入内部开发的或开源的求解器和工具。

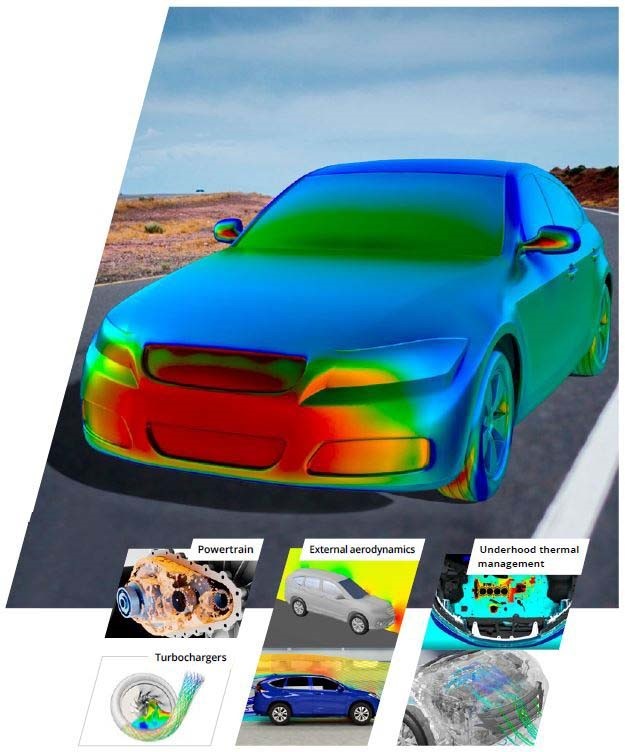

本文将介绍 OMNIS 如何凭借其广泛的 CFD 技术,解决汽车设计中最复杂的流体流挑战,同时在一个精简、易于使用的协作工作流程中减少工程设计和求解时间。图 1 的例子介绍了各种应用,如:引擎盖下的热管理、外部空气动力学、动力系统、声学和引擎盖下的部件,如涡轮增压器。所面临的挑战是:大相径庭的物理学原理,不同的部门参与,以及设计周期的严格限制。对此,OMNIS 提供的解决方法是...

软件仿真准备

要想成功设置软件仿真,首先要为仿真准备几何模型。除了直接在 OMNIS 中创建设计外,还可以直接打开主流的文件格式(例如 ACIS、IGES、STEP、STL、Parasolid、CATIA、Pro/ENGINEER 或 SolidEdge),导入外部几何图形。

在 OMNIS 中,几何图形在整个软件仿真过程中都保持不变,确保了模块之间的无损传输和分析的一致性。为了确保初始设计的可靠性达到最佳水平,OMNIS 的数据结构直接指向 CAD 数据。所有材料、物理和数字属性都与 CAD 模型实体相联系。相同的 CAD 命名和层次结构将保证仿真设置的一致性,并将自动工作流程中的用户工作量降到最低。

生产级的几何图形可能包含间隙、干扰、紧固件和非常小的物件。这些物件对于制造来说往往是必要的,但对于仿真来说却增加了不必要的复杂性。为了以自动化程度最高的方式为软件仿真准备几何图形,必须使用编辑设计工具。

特别地,填补拓扑孔和缝隙是主要的耗时操作之一,如车门和乘客舱之间的缝隙,或拆除连接涡轮增压器涡壳两部分的螺钉后留下的孔。在这方面,创新的 AutoSeal 功能优于所有其他标准的编辑和修复几何工具。

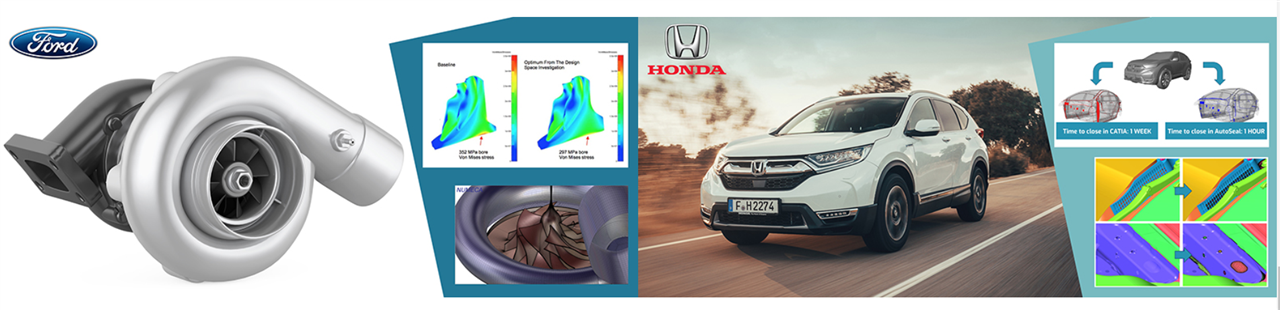

现在,用户可以一键修复非水密性的不平整的任意几何体,将工程时间从几天缩短到几个小时。例如,Honda(本田公司)报告说,一个熟练的工程师以前通常需要用一整周的时间来填补一个车舱空间的所有孔;现在,借助 AutoSeal,整个过程耗费的时间已经缩短到了一个小时左右。

预处理

目前,没有哪一种单一的网格生成技术可以满足所有应用的要求,在可预见的未来也是如此;因为设计的大小、形状、复杂性和相关的物理学原理都不尽相同。解决方案必然来自于结合使用各种网格生成技术。OMNIS 的网格生成策略有两个方面:一是将所有的网格技术提升到最佳状态,然后是在计算领域内结合使用最合适的技术。非结构化网格生成为处理几何体的复杂性提供了更多的灵活性;同时,OMNIS/Hexpress 用户可以选择带有悬挂节点的全六面体网格,或混合元素共形网格,“不太整洁”的几何体容限体积到表面的方法,或表面到体积的方法,膨胀、变形或挤压边界层膨胀技术,等等。

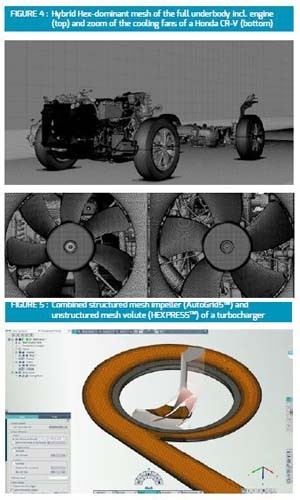

例如,Honda的工程师负责执行和分析引擎盖下的 CFD 气动热计算:散热器风扇、发动机舱/外围设备周围的流体、排气系统等。他们的预处理阶段曾经十分耗时且繁琐。在切换到 OMNIS/Hexpress 后,他们成功地将 CPU 时间缩减到过去的三分之一,工程时间缩短到每个网格 30 分钟,取代原先的几周时间。

多年来,业内一直致力于实现完全自动化的多模块结构网格生成,因为它具有卓越的网格质量,并且单元数量更少。在这一领域,AutoGrid5 是推进器、能源和发动机行业中无可争议的全球标准。通过其基于向导的专用工作流程,它可以指导用户在几分钟内为广泛的涡轮机械应用生成 100M 以上的高质量单元。

OMNIS 将叶片部分的高质量结构化网格与涡流部分的全六面体非结构化网格相结合,使流体求解器以每百万节点、每个内核 30 分钟至 2 小时的速度完成收敛(图 2)。Ford(福特公司)证明,使用十几个内核,在 3-4 个工作条件下新设计的气动分析可以在 2 小时内完成!与标准的商业求解器相比,这个结果令人印象深刻,因为后者需要一整天的时间才能完成。

OMNIS 将叶片部分的高质量结构化网格与涡流部分的全六面体非结构化网格相结合,使流体求解器以每百万节点、每个内核 30 分钟至 2 小时的速度完成收敛(图 2)。Ford(福特公司)证明,使用十几个内核,在 3-4 个工作条件下新设计的气动分析可以在 2 小时内完成!与标准的商业求解器相比,这个结果令人印象深刻,因为后者需要一整天的时间才能完成。

广泛的求解器技术

现在,人们会使用多个求解器来解决复杂的工程仿真任务。这种方法被广泛用于多物理学仿真,其中为特定物理学特性而设计的求解器被结合起来,用于分析不同物理现象对所分析几何体整体行为的影响以及它们的相互作用。覆盖从流体-结构相互作用仿真到航空声学分析和各种复杂的流动物理学,如多相和多物种流,以及与优化框架的联系。OMNIS 通过 OMNIS/Turbo、OMNIS/Open、FINE/Marine、FINE/Acoustics 和 FINE/FSI-Oofelie 提供了一系列强大的求解器,还提供了一个用于连接外部工具、开源工具和求解器的 Python API。

例如,汽车外部空气动力学的主要焦点是预测阻力和升力的准确性,阻力和升力用于衡量设计性能。虽然这些仿真通常任务繁重,但数值算法必须是有效的、经过验证的,仿真工作流程必须是稳健的、独立于用户的。为了实现这些目标,OMNIS/Open 为汽车空气动力学模板提供了最佳的网格、数值和物理设置,预设了最大的速度和稳健性,并且几乎无需用户干预。

OMNIS/Turbo 的结构化方法对于旋转机械周边设备(如涡轮增压器或水泵)来说十分有益,这也是上文所提到的;与市场上的其他技术相比,其速度和精度都有明显的优势,速度提高了 10 倍到 20 倍!当利用 HPC 将 CPU 和 GPU 结合起来时,速度优势会更进一步提高。在离心式压缩机上,可以获得 3 到 5 倍的速度提升。

另一方面,由于移动部件和体与体接触 (body-to-body contact),传统流动求解器无法胜任齿轮箱润滑分析。OMNIS/LB 能够在中观尺度上处理复杂的几何形状,而无需耗费精力设置和微调网格。该解决方案提供了 LES 级的表示,可以捕捉复杂的现象,如飞溅、滴落、晃动等。

得益于开放的架构,OMNIS 还支持基于强大的求解器插件 API 集成内部求解器。C/C++、Python 或 Fortran API 提供了所有的构建块,然后将它们组合在一起,与外部求解器耦合,使其获得上述所有能力。

设计探索

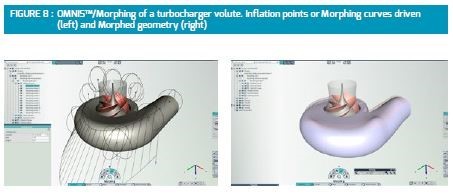

运行单一方案往往只是软件仿真过程的第一步。在大多数情况下,工程师希望研究备选设计方案并比较其结果。OMNIS 提供多种选择来改变设计。得益于 OMNIS 双向 CAD 网关(匝道器), 可以从 CAD 系统中参数化导入设计,或者用 OMNIS Agile 旋转机械参数化叶片建模器生成,甚至可以用 OMNIS 变形工具从原始几何形状中变形而来,如下图所示:

文章来源:cadence博客

工程师必备

- 项目客服

- 培训客服

- 平台客服

TOP