随着汽车新四化的发展,汽车产品的复杂性已经成为了工程师们需要面对的一个难题。而汽车产品越复杂,其安全性和可靠性就越难以得到保证。

目前汽车上电子电气以及嵌入式系统的占比不断增加,产品研发团队以及制造工厂呈现跨国协作分布式模式,在产品开发周期更短,开发成本和生产成本更低的情况下,如何向客户交付安全、可靠、可用性好且可维护性好的产品,就更加考验了汽车OEM的创新能力。

同时,如何尽可能的降低产品的认证费用和所需资源,降低由于产品故障或者召回导致的成本和声誉风险,也是汽车OEM重点关注的问题。而基于模型的RAMS分析,为汽车OEM解决这些问题开辟了新的思路。

RAMS分析,即在产品的开发前期,对产品的Reliability(可靠性),Availability(可用性),Maintainability(可维护性)和Safety(安全性)进行分析。

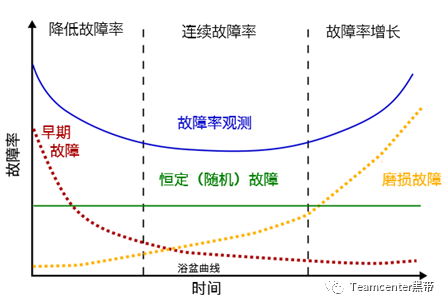

产品故障率的浴盆曲线表明,降低故障率的最优方法就是尽可能早的识别故障并将故障消除在萌芽状态。也就是说,“最好不要让一件坏事发生,而不要在坏事发生后再去补救。”

图-1 故障率的浴盆曲线

通常来说,负责RAMS的工程师会关注汽车产品的故障现象,故障带来的影响,故障的原因以及故障背后的机理等。

基于模型的RAMS解决方案MADe(Maintenance Aware Design environment),通过使用功能模拟并基于潜在技术、能力和经济影响,来持续地识别和降低工程风险。MADe是一个基于模型的工程决策支持解决方案,具有与PLM的集成工具链,同时MADe也支持并行分析,以确保设计和维护决策在技术上是有效的,在经济上是合理的。

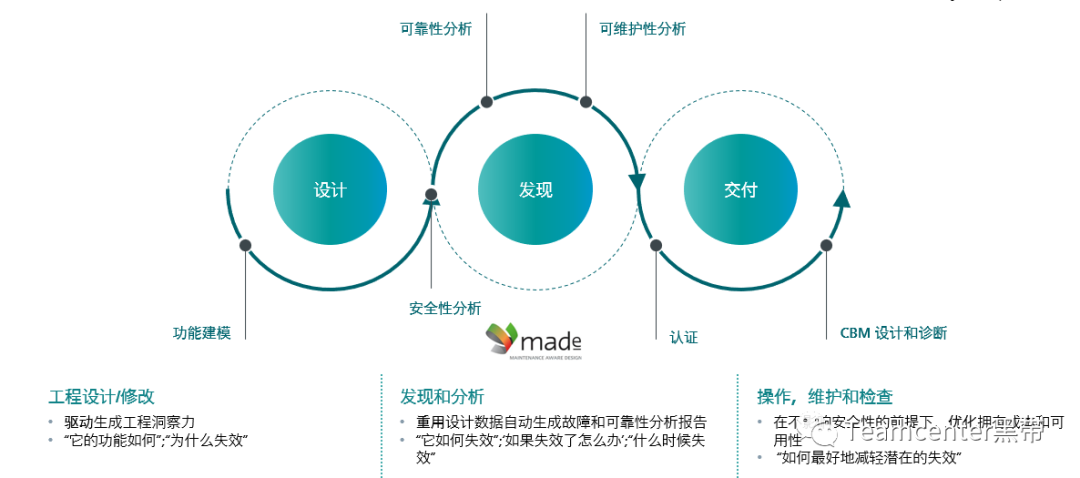

MADe基于模型的RAMS分析主要分为三个阶段:设计、发现和交付,并通过这三个阶段完成产品的功能建模、安全性分析、可靠性分析、可维护性分析、产品认证以及基于CBM(Condition-Based Maintenance,状态检修)设计和诊断。

图-2 基于模型的RAMS分析

任何设计过程的目标都是实现其所需功能的安全、可靠和成本有效的系统。当前情况下,任务和安全关键系统的复杂性迅速增加,分布式设计责任的“新规范”(地理上分散的办公室,组织内的功能划分,增加供应链中的设计责任),数字设计工具(CAD、PLM)和在Excel中采用传统的手工(或类似的)分析工具及方法之间的严重脱节等问题是较为普遍的现象,而在这种环境下要实现产品的安全和可靠性目标已经变得不可能。

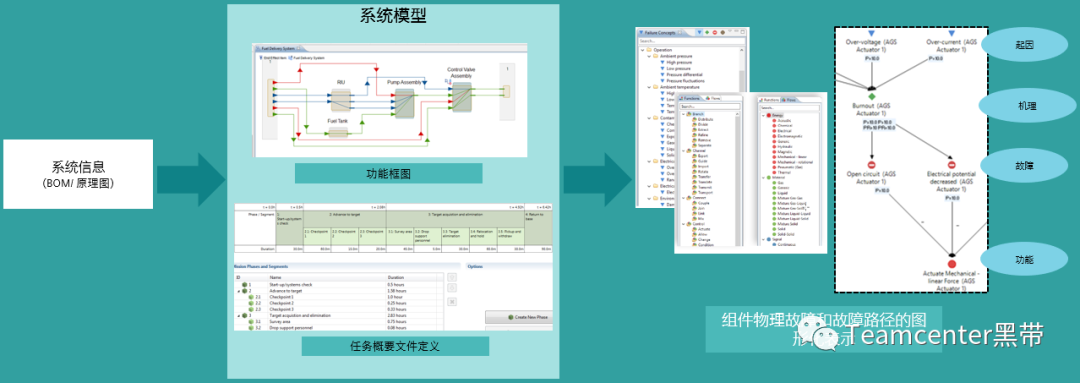

MADe采用了基于模型的技术来解决上述问题,其模型中的每个块都与关键属性或参数相关,包括功能描述、故障信息、每个块的临界状态(原因、机制、故障、症状)等。

MADe可用于设计平台(设计过程的所有阶段)或现有设备的功能需求建模。随着设计的成熟,确定了具体的设备,可以将约束层级添加到系统、子系统、组件、组件和部件的模型中(如果需要进行分析)。

MADe快速生成或更新系统模型的能力意味着有可能引入分析过程的配置管理,这在基于电子表格的工具中非常难以实现。

图-3 基于系统模型的设计和故障分析

MADe基于工程的决策支持解决方案,实现建模,技术分析以及针对可选设计配置的安全性,可靠性和拥有成本的权衡分析。

决策支持解决方案是基于仿真并能够与数字孪生或者数字线程集成,以确保在设计过程的每个阶段实现并发、自动化和客观的风险识别和缓解过程。生成的所有知识都必须是配置控制的、可扩展的和有效管理的,能够在整个产品生命周期中传递给内部和外部干系人,以支持持续的持有成本优化。

为了确保决策过程和跨生命周期的知识转移和管理能力的一致性,解决方案应该是基于模型的(数字化的),具有标准化的分析工作流和数据结构,高度自动化,以及与PLM系统集成的能力,而这些能力正是MADe所具备的。

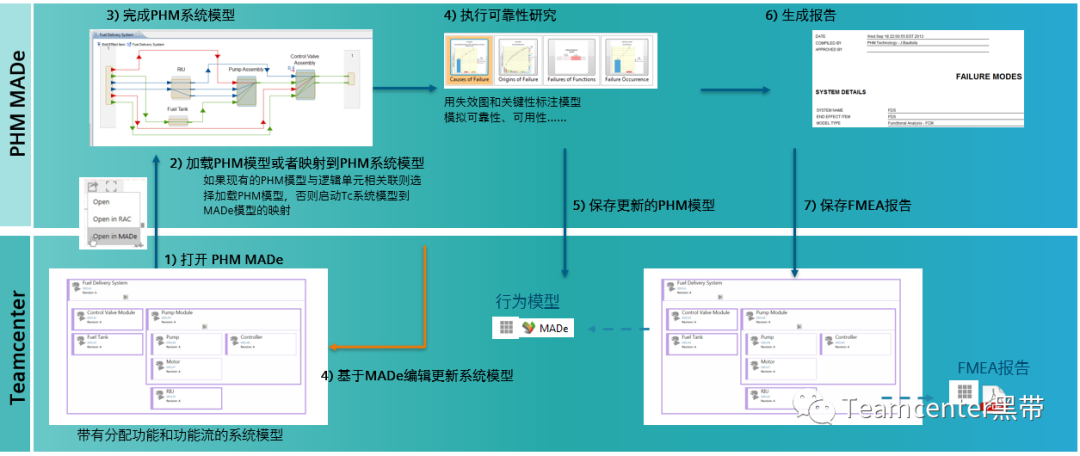

图-4 MADe与Teamcenter的集成流程

MADe通过与Teamcenter集成,使PLM的数据和信息可用于生成分析模型和填写用于安全、可靠性和可支持性分析所需的相关参数。同时,集成也能够在数据的导入和导出过程中,根据当前设计状态自动标识和显示匹配的条目和层次结构。在MADe系统中对系统模型的自动更新和更改使配置管理能够在产品生命周期的每个阶段优化安全、可靠性和可支持性所需的分析。

当涉及到维护和故障管理时,关键是要“在正确的时间掌握正确的信息并采取相应的行动”。最佳维护策略旨在将纠正和预防维护最小化,并且只进行那些确保资产可操作性所需的操作——从而降低维护成本。

一般来说,很难在复杂的设备中确定早期故障,特别是当维护方法主要是常规或基于时间的预防性维护时(这意味着出现不必要的维护和移除仍然处于健康状态的设备)。因此,不必要的或不充分的维护对运营成本、资产可靠性和可用性的影响是显著的。决定何时需要维护通常基于预期的固有可靠性,但理想情况下应该基于设备的健康状态。技术上经过验证的基于状态的维护方法可以提供显著的经济效益,并基于早期故障的维护操作的调度获得可证明的投资回报(ROI)。

MADe是一个基于模型的仿真工具,其技术特性包括依赖关系自动映射,功能和故障概念的标准化分类,以最大化CBM设计过程的一致性。通过设计和监测CBM能力,MADe可以生成关键故障识别报告和不同诊断方法的成本比较,进而实现在资产生命周期的每个阶段进行分析,减轻重大和灾难性故障的风险,通过迭代进行CBM能力设计,评估和验证。

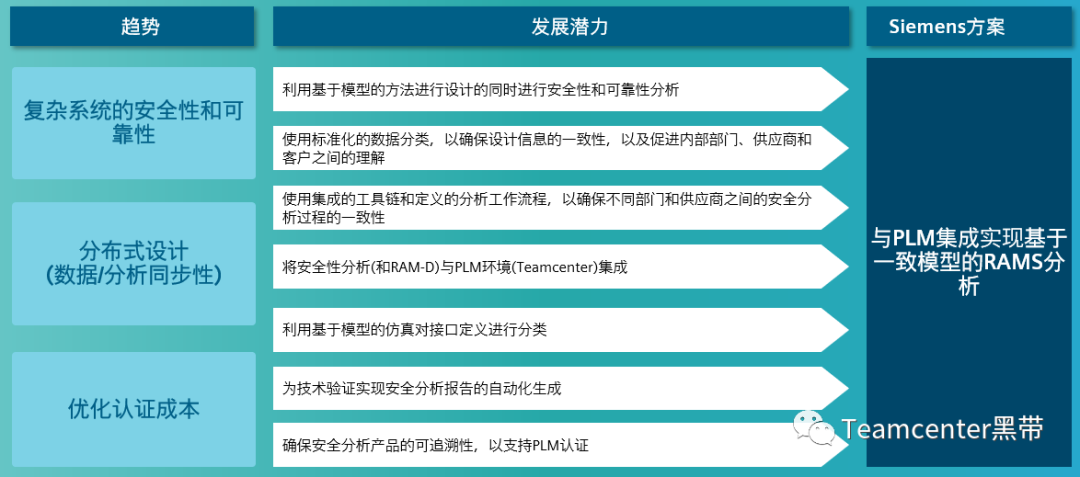

总之,在当前汽车产品的复杂性越来越高,消费者对产品安全性和可靠性的要求越来越高,而且汽车开发团队在分布式设计模式中需要尽可能降低产品的认证成本的情况下,MADe通过与西门子的Teamcenter集成提供了一个优秀基于模型的RAMS分析方案。

通过此解决方案,汽车开发人员能够高效地利用来自于Teamcenter的系统模型,利用基于模型的方法进行设计的同时,完成安全性和可靠性分析。利用基于模型的仿真对接口定义进行分类,实现了安全分析报告的自动化生成,同时还确保了产品安全分析的可追溯性。

图-5 MADe与Teamcenter的集成RAMS方案优势

2023年6月14日 11:42

2023年6月14日 11:42

2023年6月14日 11:42

2023年6月14日 11:42