挤压铸造机是提供挤压铸造过程中所需的机械压力的设备,它还作为挤压铸造实施的平台,成为挤压铸造生产过程中的核心设备。

挤压铸造机与通用压力机的工作原理和运动形式基本相同,所以在挤压铸造初期,大部分都是对通用压力机进行改造以满足要求,但是随着挤压铸造件形状越来越复杂,工艺要求越来越高,通用压力机已经无法满足生产需要,所以,专用挤压铸造机随之发展起来。

目前,对挤压铸造机的研究主要集中在工艺和机械系统上,对于液压系统特性的研究相对较少。

本文以4000t大型智能半固态挤压铸造机为研究对象,其主机结构为 VV 型结构,结构简单、造价低,主要由开合模系统、压射系统、顶出系统等组成。其中压射系统用于将半固态浆料压入型腔,所以,挤压铸造机压射系统性能的优劣对挤铸件的质量至关重要,挤压压射系统采用全闭环实时控制,可大大提高整机的稳定性和可靠性。

本文采用 Amesim 软件搭建压射液压系统仿真模型,对挤压铸造机压射液压系统性能进行仿真分析,直观地展现了参数变化对系统性能的影响,为后续挤压铸造机压射控制系统的设计提供了依据。

4000t大型智能半固态挤压铸造机的主要技术参数如表 1 所示。

挤压铸造机压射液压系统主要由阀、液压缸、蓄能器以及压力油液管路和自动控制系统组成,是集液压和机电控制于一体的综合性系统。其中,压射缸是压射系统的关键部件,其结构简图如图 1 所示。

半固态浆料由料杯向倾斜的压室 5 内注入,挤压单元回倾后和模具对接,压射头 6 向上充填半固态浆料。压射缸底座增加增压器 1,以不间断地向半固态浆料施加稳定高压,挤压增压压力的大小可达到50MPa。挤压铸造机的压射速度和压力是压射系统的两个重要参数,压射速度决定了挤铸件充型的好坏,而压力决定了挤铸件的内部质量和力学性能。

因此,要想获得高质量的挤铸件,必须根据不同的情况对这两个工艺参数进行合理的控制。挤压铸造机压射液压系统的原理图如图 2 所示。

压射系统如果采用液压泵作为动力源,装机功率很大,且压射需满足快速增速减速,故选用蓄能器作为动力源,不仅可以降低装机功率、实现液压泵的小型化、节省能源,而且系统相对稳定、冲击小。增压由增压蓄能器 3 和增压器 2 实现,由于实时压射控制系统要求执行机构具备快速的响应能力,所以液压阀选用电液伺服阀。压射过程一般分为压射阶段、增压阶段和保压阶段 3 个阶段,其工作原理如下。

压射时,压射缸进液阀 7 带电打开,高压液压油由压射蓄能器 4 通过压射缸进液阀 7 和单向阀进入压射缸 1 的无杆腔,推动冲头以缓慢速度前进,压射缸 1 有杆腔的油液通过压射缸排液阀 8 回油箱。可通过调整电液伺服阀阀口开度实现压射速度的无级调节,实现快速压射过程。当半固态浆料充满型腔后,增压器进液阀 6 带电打开,油液由增压蓄能器 3 通过增压器进液阀 6 进入增压器的无杆腔,在与增压蓄能器 3 的共同作用下实现增压。

计算机仿真技术已成为液压系统设计中必不可少的重要手段。本文通过 Amesim 仿真软件,搭建挤压铸造机压射液压系统仿真模型],如图 3 所示。

4000t大型智能半固态挤压铸造机压射液压系统的主要参数如表 2 所示。

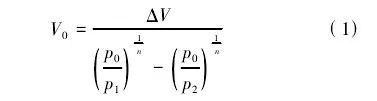

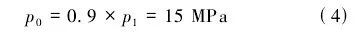

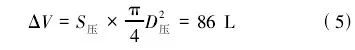

使用蓄能器作辅助动力源,由于增压时间为1.25s,压射时间小于55s,气体的体积变化很快,可视为绝热过程。

式中: V0为所需蓄能器的容积,m3; ΔV 为蓄能器的工作容积,m3; p0为预充气体压力,MPa; p1为系统最低工作压力,MPa; p2为系统最高工作压力,MPa; n 为可变指数,由气体工作条件决定,绝热时取 n = 1.4。

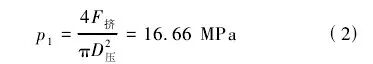

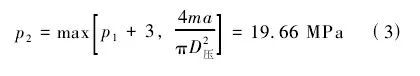

系统最高工作压力为系统允许的最大冲击压力,取 p1+3MPa 和加速度最大时系统压力中的较大值:

式中: m 为活动部分质量,为192kg;a为加速度,最大为5000mm·s-2。

故可选用一个活塞式蓄能器 ( 容量为200L)和 12 个氮气瓶 ( 单个容量为50L) 作为压射液压系统动力源。

可选用一个活塞式蓄能器 ( 容量为20L) 和 1个氮气瓶 ( 容量为50L) 作为增压动力源。

根据表 2 对压射缸和增压器参数进行设置,根据式 ( 1) ~ 式 ( 7) 的计算结果设置压射蓄能器参数和增压蓄能器参数,压射蓄能器的活塞直径为Φ355mm,氮气瓶容积为600L,增压蓄能器的活塞直径为Φ180mm,增压氮气瓶容积为50L。

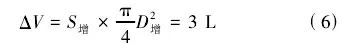

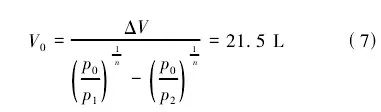

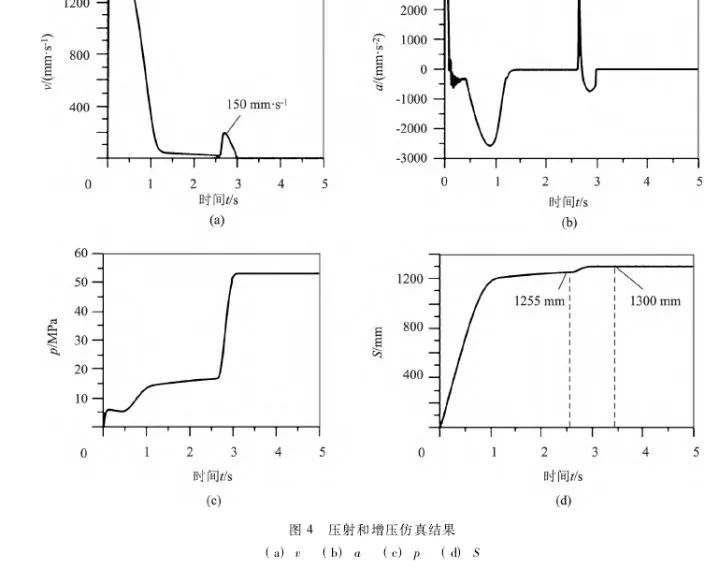

通过仿真计算,可以得到压射和增压时的速度v、加速度 a、 压力 p 和位移 S 曲线如图 4 所示。

由图 4 可得,0-2.62s 为压射过程,2.62s 开始增压,最大空载压射速度可达到1540mm·s-1,压射行程为1255mm,增压速度可达到150mm·s-1,增压行程为45mm。故完全可以满足设计要求。

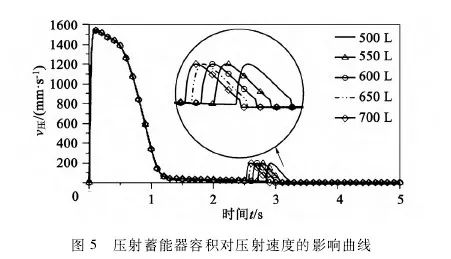

通过设定不同的压射蓄能器容积,利用批运行,对压射蓄能器容积对压射液压系统的影响进行分析。

图 5 为压射蓄能器容积分别设为 500、550、600、650 和 700L 时的压射速度曲线。

从图 5 可以看出,压射蓄能器容积对压射阶段的速度无影响,但随着容积的增大,增压开启时间越早。

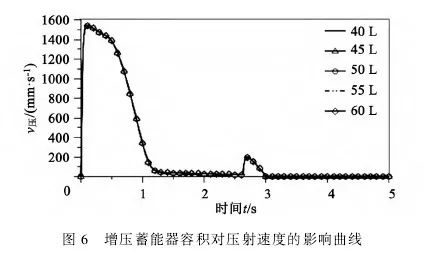

通过设定不同的增压蓄能器容积,利用批运行,对增压蓄能器容积对压射液压系统的影响进行分析。图 6 为增压蓄能器容积分别设为 40、45、50、55 和60L时的压射速度曲线。

从图 6 可以看出,增压蓄能器容积对压射系统几乎无影响。

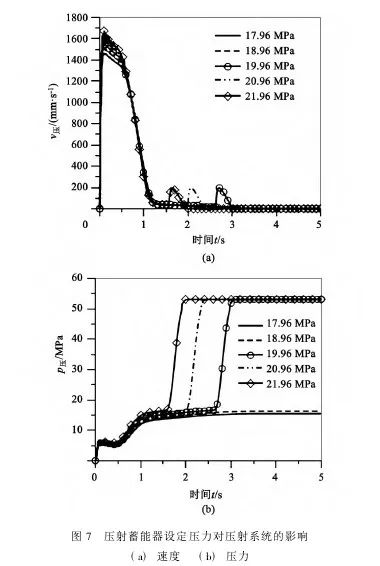

2.2.3 压射蓄能器设定压力对压射液压系统的影响

通过设置不同的压射蓄能器设定压力,利用批运行,对压射蓄能器设定压力对压射液压系统的影响进行分析。图 7 为压射蓄能器设定压力分别设为17.96、18.96、19.96、20.96 和 21.96MPa 时的压射速度与压力曲线。

从图 7 可以看出,压射蓄能器设定压力越大,压射阶段可达到的最大压射速度越大,增压开启时间越早,但随着压射蓄能器设定压力的减小,无法实现增压。

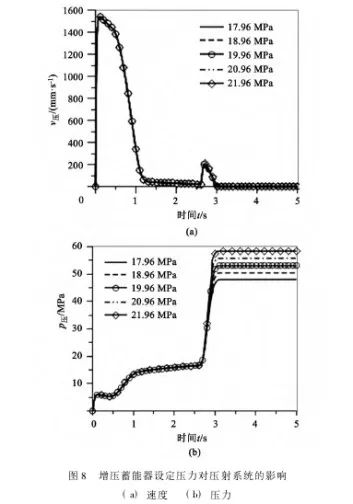

2.2.4 增压蓄能器设定压力对压射液压系统的影响

通过设定不同的增压蓄能器设定压力,利用批运行,对增压蓄能器设定压力对压射液压系统的影响进行分析。图 8 为压射蓄能器设定压力分别设为17.96、18.96、19.96、20.96 和 21.96MPa 时的压射速度与压力曲线。

从图 8 可以看出,增压蓄能器设定压力对压射阶段无影响,但增压蓄能器设定压力越大,增压后的压力越大。

(1) 选用蓄能器作为压射系统动力源,完全可实现工艺和设备的要求。

(2) 压射蓄能器容积对压射阶段的速度无影响,但随着容积的增大,增压开启时间越早。增压蓄能器容积对压射系统几乎无影响。

(3) 压射蓄能器设定压力越大,压射阶段可达到的最大压射速度越大,增压开启时间越早,但随着压射蓄能器设定压力的减小,无法实现增压。

(4) 增压蓄能器设定压力对压射阶段无影响,但增压蓄能器设定压力越大,增压后的压力越大。

作者:兰州兰石集团有限公司能源装备研究院 张晓丽、魏海涛、马志刚、王生金

文章来源:压铸实践

2023年7月5日 16:25

2023年7月5日 16:25

2023年7月5日 16:25

2023年7月5日 16:25