TIR Lens 之光学元件设计原则

2023年10月31日 09:38

2023年10月31日 09:38作者 ■台湾科技大学 / 陈炤彰 教授(ACMT 技术月刊 )

前言

近年来光学产业快速发展,LED 照明元件需求大增,由于注塑成型制程的成型均一性、生产快速和精密度高之优势,在各种光学元件上已有广泛应用。固态发光二极体 (LED) 在照明应用上扮演着重要的角色,现今LED 已逐渐取代传统光源,为使光源能够受控制,以及增加光的均匀性,二次光学元件,如全反射二次光学元件 (Total Internal Reflection, TIR),已多应 用在提升 LED 照明系统的光学性能。

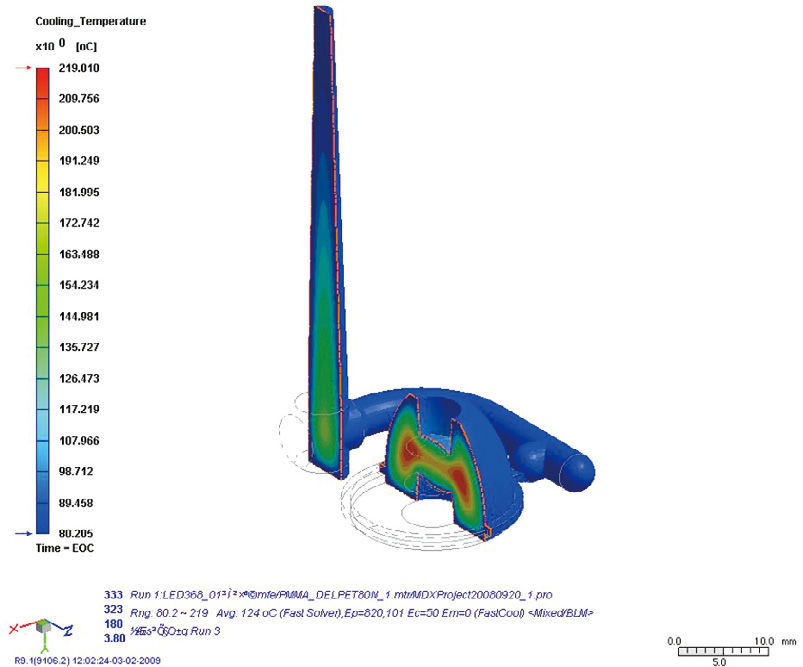

以注塑生产的光学元件设计原则并非只考虑产品厚度之均一性,必须满足光学性质之特殊设计,所以仅能从模具设计和注塑参数调整,才能得到良好的产品。此例之 TIR Lens 为具有相当厚度的产品,使得制程参数设定不易,产品在实际注塑前,可先藉由模流分析软体Moldex3D 得到优化参数,依照此优化参数进行实际注塑及微调。由分析结果得知,产品因厚度较厚,导致产品表面温度 (219℃ )。与内部温度 (80℃ ) 差异大,造成热残留应力累积,因而导致光源进入光学元件时发生双折射,造成光学性能不佳。

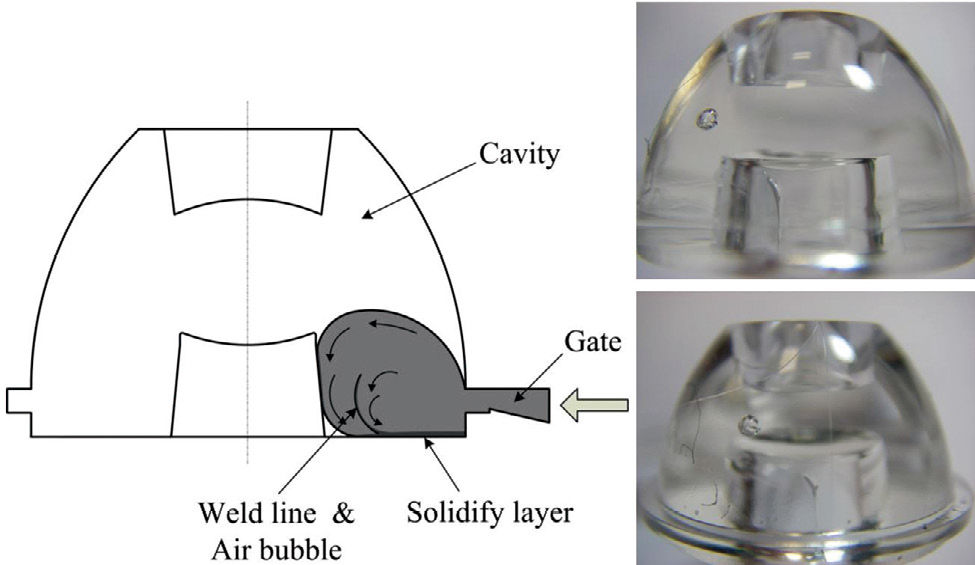

喷流 / 包封问题改善

一般在镜片产品设计上,为了不影响光学导光效能,浇口尺寸会尽量缩小,但会造成注塑时喷流痕及包封产生,在不修改浇口尺寸的前提下,仅能调整注塑参数避免喷流发生,调整方法有二:一是在充填流道时,使用较高射速充填,然后进入浇口时,降低注塑速度;二则是提高模具温度及塑料温度,以降低喷流痕发生。其原理为延长熔胶冷却固化时间,降低凝固层生成速率,减缓喷流效应。

除上述喷流痕与包封问题,残留应力也是影响镜片光学质量的重要因素,利用 Moldex3D 模拟工具,探讨保压压力对残留应力的影响程度,发现在超过特定保压压力下,残留应力会大幅增加,对镜片的光学性质造成不良影响。综观以上,TIR Lens 之设计须考量浇口尺寸、分模线等限制,由注塑成型实验得知,元件之成型优劣取决于熔胶进入浇口之速度与方向。高质量TIR 元件须留意残留应力影响的效应,利用 Moldex3D分析工具,可协助产品设计与成型参数最适化之验证。而在喷痕与包封之研究中,实际上还须留意三维充填效应,以减少二次包封及降低翘曲。

图 1:Moldex3D 分析结果之温度分布剖面

图 2:产品因喷泉效应导致喷流痕及气泡

塑胶光学注塑成型技术与应用发展

精密光学元件制程中最重要的就是要应用到精密元件的注塑成型制作技术,目前对光学元件注塑成型技术的研发,着重精密微注塑成型设备与微光学模具的开发制造。其中尤以微光学模具的开发制造最为关键与缺乏。综合来说,光学精密元件在精密制程方面待开发的关键议题,在于微注塑成型机的光学模仁之设计与开发;不仅比传统注塑成型模具复杂,精度要求也较高,目前较缺乏深入而有系统的研究。唯有在实验和理论两方面共同努力,以求更深入的探讨,进而建立应用的通则,支援未来光电产业界对相关元件制作技术的掌握,俾可加速台湾光电产业之技术提升。

注塑成型光学镜片近来已大量应用于各种电子产品,然而厚度变化大与低残留应力之要求,提高了镜片制造的困难度。光学元件在 3C 产品中应用广泛,无论是成像或非成像,光学元件在手机的相机、平面显示器的背光模组及 LED 照明等产业需求非常明确,因此光学元件之注塑成型模具设计与分析有其必要性,而且是相关产业发展之关键技术。在此产业里不乏老字号的光学厂商。由于近年数位影像产品的市场崛起,光学元件产业与市场方有崭新的风貌,尤其是数位相机与影像手机的市场快速发展,让光学元件与镜头产业欣欣向荣,呈现有史以来的荣景。

结语

自从高分子工业发展迅速,各种塑胶特性往往都能超越传统材料,举凡机械性质、电气性质、加工性、耐候性等,都是传统材料难以与之匹敌的优点。由于塑胶具有加工容易、质量轻、价格便宜、用途广泛等优越的特性,使得塑胶在目前的各项产业科技中,已大量地取代其他工业用材料。

而近年来,更由于光的资讯和通讯等科技神速进步与被广泛的应用,光电产品及其零组件更是不断地推陈出新,并迅速成为市场上需求庞大的消费性产品。而在此光电革命中,居于关键性地位的光电零组件,更是影响产业发展的重要因素,其中光学镜片更可说是光资讯与光电系统中不可或缺的零组件。■

工程师必备

- 项目客服

- 培训客服

- 平台客服

TOP