Zemax案例 | 基于Zemax大型阶梯轴直径测量光学系统的设计突破

2026年1月19日 16:40

2026年1月19日 16:40引言

在高速列车、航空航天、船舶制造等高端装备领域,大型阶梯轴作为核心传动部件,其直径测量精度直接决定了装备的装配精度与运行可靠性。传统测量方法受限于接触式干扰、环境敏感性等问题,难以满足现代工业对高精度、高效率测量的需求。光学成像测量法凭借非接触、抗干扰强等优势成为主流选择,但透镜装配偏心导致的光轴不重合、测量误差大等技术瓶颈,长期制约着测量精度的提升。长春理工大学段洁副教授团队基于Zemax光学设计软件成功研发出对称式双远心光路-双CCD光学成像系统[1],有效解决了大型阶梯轴直径测量的精度难题。本文将深度解析该系统的设计逻辑、Zemax仿真优化过程及工程应用价值,展现光学设计软件在高端制造领域的核心赋能作用。

大型阶梯轴测量的技术瓶颈

大型阶梯轴的直径通常在600mm-800mm之间,其尺寸精度直接影响装备的传动效率和运行稳定性。在实际生产中,测量设备面临多重技术挑战:

- 传统接触式测量易造成工件表面损伤,且测量误差受压力、温度等环境因素影响显著;超声波测量、偏振成像测量等非接触方法存在抗干扰能力弱、精度不足等问题;光学成像系统因透镜装配偏心、光轴不重合,导致准直性下降,测量误差难以控制;现有光学系统或结构复杂、或视场过小(如部分系统物方线视场仅60mm),无法适配大型阶梯轴测量需求。

随着高端装备制造对精度要求的不断提升,行业迫切需要一款兼具大视场、高精度、高稳定性的光学成像测量系统。

基于Zemax的对称式双远心光路设计

团队提出的对称式双远心光路-双CCD测量方法,以平面反射镜误差补偿为核心创新点,通过Zemax软件完成光路设计、参数优化与性能仿真,构建了满足大型阶梯轴测量需求的光学系统。

(一)设计原理:双远心光路的精度保障

双远心光路将物方远心与像方远心光路融合,孔径光阑置于物方和像方共同焦点位置,使物像方主光线均平行于光轴。这一设计从根本上消除了物距、像距变化引起的测量误差,确保放大倍率恒定[2],为高精度测量奠定基础。

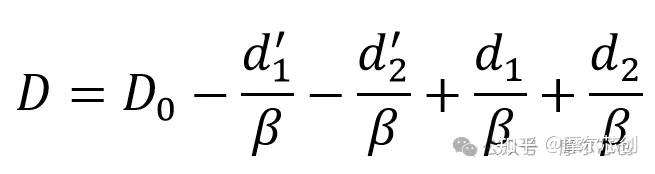

针对大型阶梯轴尺寸超过CCD光敏面的问题,系统采用对称式双CCD布局,如图1所示:光源经准直扩束系统形成平行光,投射至被测轴表面形成阴影,两个CCD传感器分别采集轴的两侧边缘数据,通过放大滤波、A/D转换及算法计算,得到实际直径尺寸。其核心计算公式为:

其中,D0为标准件直径, 和 为被测轴边缘像宽,β为系统放大倍率。

图1 改进前测量系统原理图

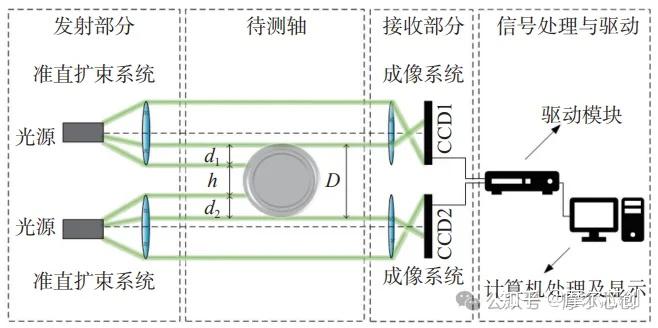

(二)关键创新:平面反射镜的误差补偿作用

为解决光轴不重合、镜片安装偏斜等问题,团队在准直扩束系统与成像系统之间增设平面反射镜,如图2所示。通过Zemax软件模拟调整反射镜位置,实现三重技术效果:

- 修正光轴同轴度误差,减少角度偏差,提升光束准直性;缩短系统工作距离,助力测量设备小型化;降低装配误差对测量精度的影响,为后续优化提供基础;

图2 改进后测量系统原理图

(三)Zemax仿真:从参数设定到系统优化

整个光学系统的设计与优化过程均基于Zemax软件完成,确保了设计的科学性与可靠性:

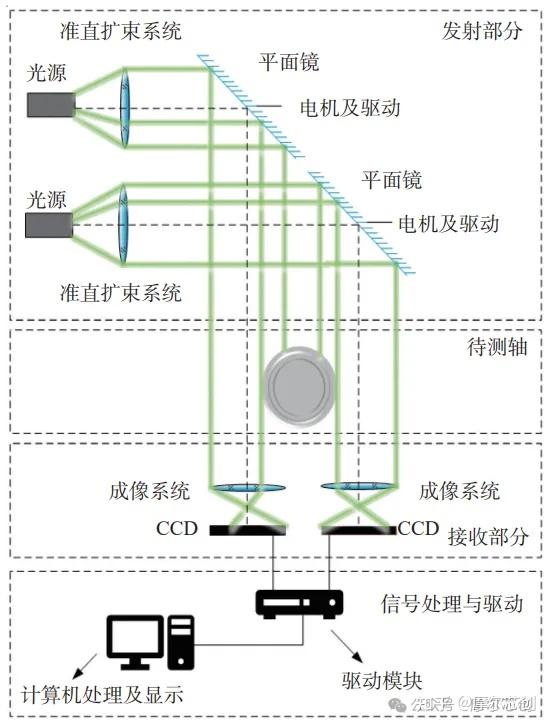

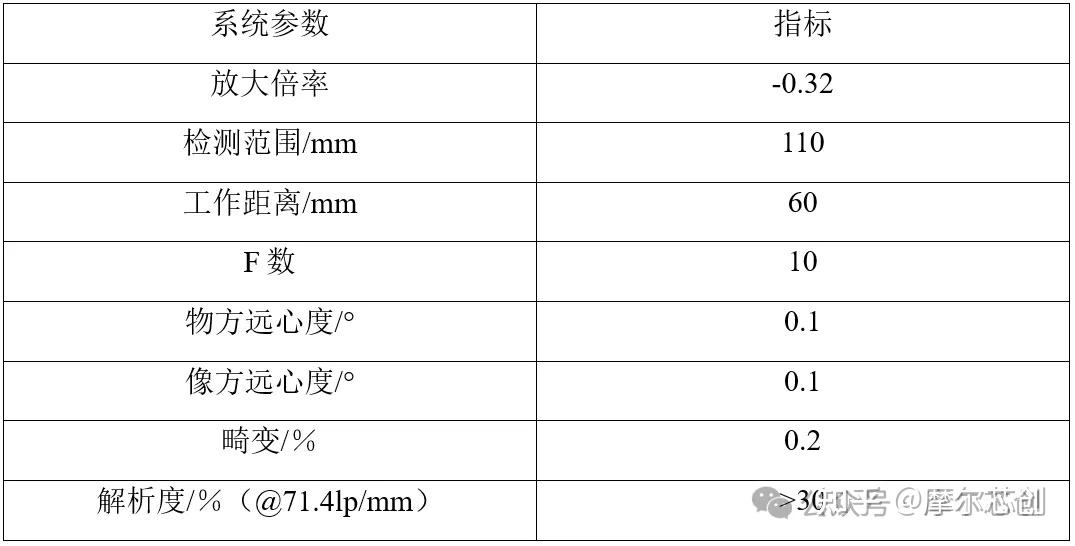

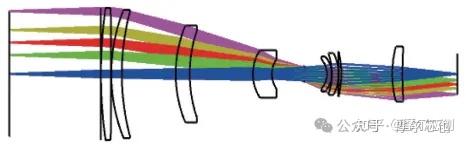

- 参数设定与初始结构选择:根据测量需求,设定系统性能指标,如表1所示。参考《实用光学技术手册》[3]选择初始结构,基于Zemax的缩放功能适配像面尺寸。物像方远心光路优化:在Zemax中设置优化操作数,调整远心度、瞳距、镜片厚度及空气间隔,分别完成物方与像方远心光路设计。选择重镧火石玻璃作为镜片材料(折射率1.81,阿贝数40.8),兼顾透光性、稳定性与加工性。优化后,物方远心系统艾里斑半径9.605μm,RMS半径5.104μm;像方远心系统艾里斑半径6.405μm,RMS半径2.343μm,均满足设计要求。双远心系统集成优化:将物方与像方远心系统组合,以镜片曲率半径、厚度、空气间隔为优化变量,在Zemax中对远心度、调制传递函数(MTF)、场曲、畸变等指标进行综合优化。最终形成的双远心系统由8片透镜组成,如图3所示。结构总长度350mm,景深8.2mm,完全适配大型阶梯轴测量的空间需求。

表1 物像方双远心系统主要技术指标

图3 双远心系统结构图

基于Zemax的仿真验证

(一)核心性能指标仿真结果

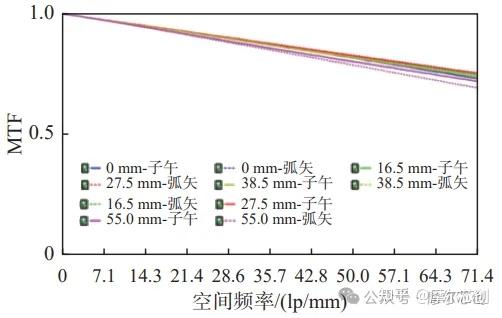

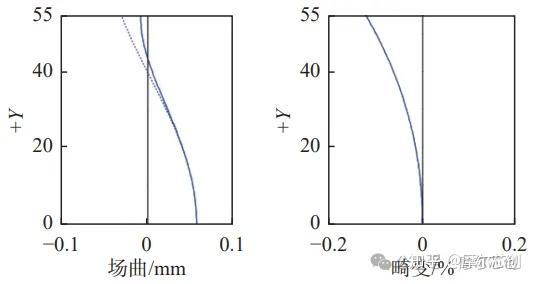

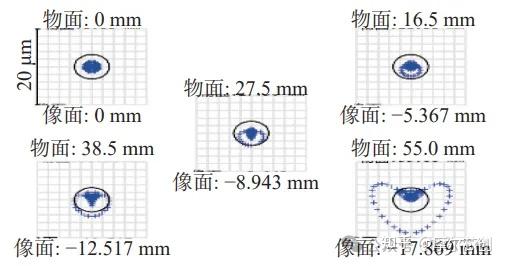

- 调制传递函数(MTF):MTF是评价光学系统成像质量的核心指标,反映系统对细节的分辨能力。在奈奎斯特频率71.4 lp/mm处(由CCD像元尺寸7μm计算得出),Zemax仿真显示,系统所有视场的MTF值均高于0.65,远超行业普遍要求的0.3,确保CCD能清晰分辨被测轴边缘细节。场曲与畸变:场曲反映像面弯曲程度,畸变影响成像准确性。仿真结果显示,系统场曲≤0.2mm,畸变<0.13%,有效避免了因像面变形导致的测量误差。点列图分析:点列图中,艾里斑半径3.204μm,RMS半径3.776μm,大部分激光能量聚集在直径0.004mm的圆形区域内,表明系统成像聚焦性优异,边缘清晰度高。

图4 双远心系统MTF传递函数图

图5 双远心系统场曲/畸变图

图6 双远心系统点列图

(二)公差分析:保障工业可制造性

实际加工装配中的误差可能导致系统性能下降,团队通过Zemax的灵敏度分析工具开展公差分析:

- 设定公差范围:曲率半径±0.01mm,厚度±0.02mm,X/Y偏心±0.01mm,倾斜±0.02°,折射率±0.0003等;采用500个蒙特卡洛样本,以71.4lp/mm处MTF值为评价标准;仿真结果显示,即使在最坏偏差情况下,系统MTF值仍高于0.5,90%的系统MTF值≥0.5296,表明公差分配合理,系统具备良好的加工装配适应性。

(三)仿真与实验的一致性验证

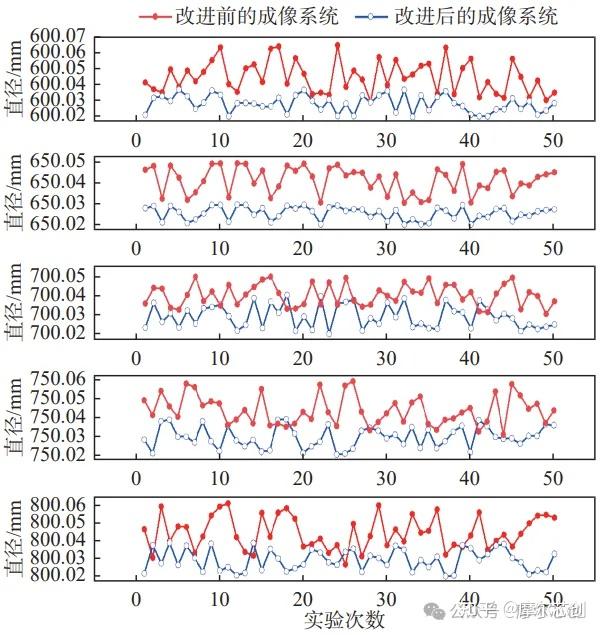

基于Zemax仿真为系统性能提供了精准预判,实验数据进一步验证了设计的可靠性。将优化后的光学系统装配到测量设备中,对600mm、650mm、700mm、750mm、800mm标准件进行测试:

- 改进前系统测量误差≤0.07mm;改进后系统测量误差≤0.04mm,满足工业测量精度≤0.05mm的要求;测量精度较原有设备提升约1倍,充分印证了Zemax仿真优化的实际效果。

图7 改进前后标准件测量结果对比图

申请软件试用,可联系摩尔芯创。

参考文献:

[1] ZHENG Jianli, DUAN Jie, SUN Xiangyang, et al. Design of optical imaging system for large-scale step-shaft diameter measurement[J]. Journal of Applied Optics, 2025, 46(6): 1353-1360. DOI: 10.5768/JAO202546.0601001

[2] Linghong Liu, Yun Feng, Liuhua Nong, Xuehui Tang. Three-Magnification Double-Telecentric Optical System and Effect of Field on Optical Design[J]. Laser & Optoelectronics Progress, 2022, 59(7): 0722002.

[3] 顾培森. 《 实用光学技术手册》 正式出版[J]. 光学仪器, 2006 (6): 37-37.

工程师必备

- 项目客服

- 培训客服

- 平台客服

TOP