产业总览

现今汽车工业不仅面临上市的时机压力,越来越多的车件设计为了因应节能省料的趋势,选择以塑料替代钢铁,因此,如何优化塑料射出成型制程已成为汽车制造业者维持竞争力的关键。

Moldex3D优势

Moldex3D的真实三维模流分析技术协助汽车制造业者与设计工程师仿真与验证复杂的汽车产品与模具。塑料产品设计和制造者可以在产品生命周期管理系统(PLM)导入Moldex3D,从产品设计、模具设计到成型制造等阶段,全面验证优化,避免产品开发初期可能遇到的潜在设计问题。同时,汽车零件塑料射出成型的全程模拟与可视化,可以让工程人员及时获取正确的解决方案。此外,透过Moldex3D FEA接口功能模块可以结合各种结构分析软件进行分析,例如纤维排向和残留应力等制程引发的潜在问题。

问题挑战与Moldex3D解决方案

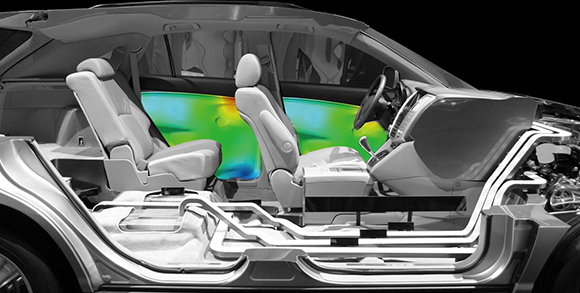

外装/内装

挑战

因多浇口设计引起缝合线和包封问题,会严重影响汽车保险杆和仪表板的外观

解决收缩和翘曲问题,验证机械性能和提高生产率

解决方案

侦测缝合线和包封位置,优化浇口数量和位置

预先验证射出制程引起的残留应力和材料异向性问题

找出引发翘曲收缩的主因,提供改善塑件和模具设计的方向,优化操作条件

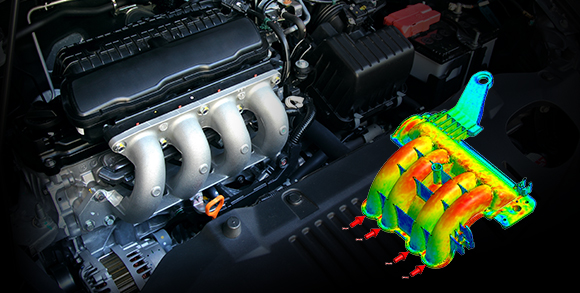

引擎盖下零件

挑战

汽车的进气歧管、引擎盖、前端模块、汽门摇臂盖、散热器末端水箱、油底壳模块以及其他引擎盖下零件,普遍是由添加玻璃纤维的工程塑料所制,成型品的尺寸公差与变形往往是成功与否的关键

气辅和水辅射出成型普遍应用在大面积或是中空的塑件上,但是却很难掌握制程中的种种变量

解决方案

Moldex3D 让工程师能观察熔胶成型过程和纤维排向,更能进一步检视尺寸变形提升尺寸精密度

Moldex3D 让工程师能观察熔胶成型过程和纤维排向,更能进一步检视尺寸变形提升尺寸精密度

利用Moldex3D GAIM 和 Moldex3D WAIM 模拟中空塑件,使用者可以科学地验证不同制程参数,如: 气体或水的压力、延迟时间、及气体、水和熔胶的交互作用情形,彻底解开GAIM 和 WAIM 制程的奥秘

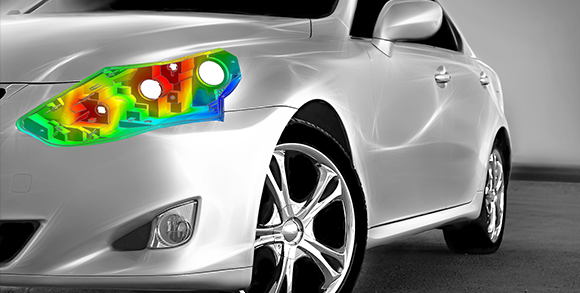

车灯

挑战

车头灯必须完全没有缝合线,尺寸精确,且具有高透明性

车灯底座采热固性塑料成型,加热均匀性与成型条件影响甚巨

方向灯和煞车灯大多以多色射出以达到装饰或视觉上的效果

解决方案

让使用者能直接观察并优化热塑性和热固性塑料的流动波前,并可进一步检视变形问题

提升模具表面温度一致性,改善热塑性塑料模具冷却水路配置和热固性塑料模具加热系统的设计

预测第二射熔胶充填过程造成的第一射塑料的接口温度变化,避免混色问题发生

微信

微信 QQ

QQ 微博

微博