本文摘录自期刊题目名为“快速网格变形技术在车身开发流程中的应用”,感谢作者:广州汽车集团股份有限公司汽车工程研究院的闫亮、姜叶洁、刘向征和袁焕泉

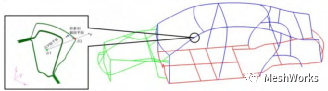

车身是汽车的重要组成部分,是汽车所有总成及乘员的载体,其重量约占整车重量的 40%,对车身结构进行优 化设计能够有效降低汽车自重。传统的白车身开发流程以线框车身结构及截面设计为起点,设计出 CAD 数据后通过 CAE 校核反馈,再 优化设计,见图 1。

图 1

由于线框结构与详细的车身结构性能差别较大,甚至

在某些时候反映的性能趋势与详细车身结构相反,因此工

程师借助线框结构设计出的车身详细数模不可避免地存

在诸多缺陷;此外,从线框结构开始到建立完详细的钣金

结构数模,耗时较长,这一定程度上影响了后续开发的时间。综上所述,现有的车身结构开发流程有诸多缺陷。

1 车身开发流程起点的新思路—基于网格变 形的结构灵敏度多目标优化

本文作者在长期的研发实践中,依托先进的

CAE

分

析工具,提出车身开发流程的全新思路:结合快速网格变

形工具及多目标灵敏度优化分析软件,能对现有平台快速

变形出贴合早期造型

CAS

面的目标车型,进而能获得包

含详细工艺特征的准确

CAE

分析模型,再联合多目标灵

敏度分析软件建立结构形状参数及厚度参数作为设计变

量,进行结构优化及轻量化,可在整车开发流程的起点阶

段较准确获知并优化车身结构各项性能

、

车身质量,进而

为项目决策提供可靠的指导

。

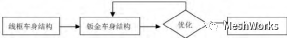

1.1新流程的起点——MeshWorks 快速网格变形技术

新流程的起点,是借助Meshworks的morph 技术,高质量快速地获得具有详细工艺特征的有限元模型。将已有同级别对标车(或扩展平台的原型车)的白车身有限元模型 导入MeshWorks 软件,根据新的CAS 面对现有的白车身有限元网格模型进行网格变形,直到贴合CAS 面为止。

本文的车身开发流程的起点技术,与当前基于线框模

型车身分析技术的重要区别在于,可直接基于具备详细工

艺特征的模型开展多目标参数设计,进而通过研究车身结

构性能(刚度

、

模态

、

轻量化

……

)对目标参数的敏感程度,

从而可以确定哪些参数对系统或模型有较大的影响

。

以便

对症下药

,在后期CAD建

模时可获得可信的设计思路

。

车身钣金的结构形状

、

厚度,构成了车身的最基本要

素,下面将详细说明如何通过这两个基本要素建立多目标

参数

。

白车身结构形状由构件及其接头(

Joint

,节点)和板壳

零件共同组成,是承受载荷和传递载荷的基本系统

。

所以,

结构参数需要考虑白车身接头,如图

2

所示

。

对于一般钢结构车身,其构件是由成形钢板制件焊接

组成的,截面为闭口或开口的薄壁杆件,在车身中起支承

和加强的作用

。

车身下部(底架总成)包括前

、

后纵梁,底架

各横梁,地板及由其两侧边与侧围外板组成的门槛,地板

中间通道,前围板

、

后隔板

、

悬架支座及轮罩等;车身上部

包括侧围的

A

、

B

、

C

柱,顶盖及其边梁,风窗上

、

下横梁等

。

所以,在进行结构参数设计时,顶盖横梁

、

后纵梁

、

门槛梁

、

地板中通道

、

上侧围纵梁等也是考虑参数之一

。

厚度参数

的设置可以涵盖白车身上所有板壳的选取,以便白车身轻

量化

。

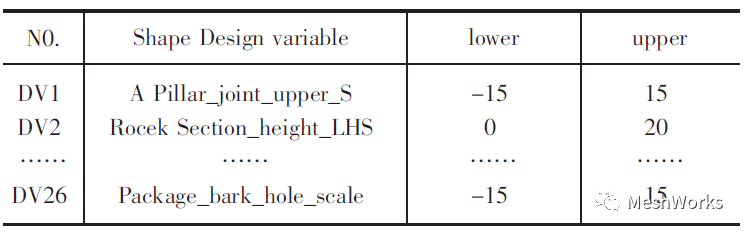

此处共取形状变量

26

个,厚度变量

16

个

。

具体参数选取及范围见表

1

和表

2

。

表2 16 个厚度变量

为了优化结构,需要量化所有的设计变量,包括结构

参数和厚度参数,即构件截面特性和接头刚度对材料几何

尺寸变化的灵敏度,以及结构整体刚度对截面特性

、

接头

刚度或板厚变化的灵敏度,以便选择较灵敏的变量或部位

进行修改,引导结构优化的方向

。

Isight

软件的优化设计,是对试验设计获得样本库的

基础上,运用近似模型方法,建立设计变量与响应变量之

间的数学表达式,对响应函数进行平滑处理,降低

“

数值噪

声

”

,有利于更快的收敛到全局最优点

。

常用的近似模型方

法包括:响应面模型

、

克里格模型或神经网络

。

本文中用到

的近似模型是响应面模型

。

根据已有的设计变量及设计变量的变化范围,选取样

本点,样本的点的选取通过试验设计

(

DOE

,

Design

of

Experiment

)方法进行抽样,用尽可能少的仿真获取设计变

量与响应变量之间的规律和关系,通过方差分析方法,辨

识对输出参数影响最关键的设计变量,从而有效缩小优化

中设计变量的数量,降低优化的难度和时间开销

。

常用的

试验设计方法包括正交数组和优化拉丁方,这里采用优化

拉丁方选取样本点

。

42

个变量,选取

100

个样本点

。

得到相应的

DOE

矩阵

。

由于车身结构的对称性,为了减少设计变量的个数,

降低计算时间,以几个接头等结构和车身各板厚为设计变

量,将左右相同的部件的厚度设置为同一个设计变量,共

有

42

设计变量,

100

个样本点,根据响应面得到各个设计

变量对性能影响的灵敏读分析

。

各个变量对目标函数的影

响,一般只考虑影响程度在

5%

以上的变量

。

至此,已经获得影响车身结构性能(刚度

、

模态

、

轻量

化

……

)重要的结构部件

。

下面将重点以这些部件为结构

优化及轻量化的对象,开展

CAE

分析

。

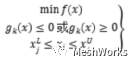

白车身结构的轻量化设计是采用优化设计方法,在保证车身结构性能的前提下,通过对车身板件厚度的重新分 配,达到轻量化的目的。优化设计是一种寻找确定最优设 计方案的技术,通过对设计变量的合理选择,在实际约束 状态下,使系统性能指标最优。白车身结构的约束优化设计问题可表述为

式中

:

x

=[x

1

,

x

2

,

x

3

,

…

,

x

j

,

…

,

x

n

]

T

,

x

为由

车身板件厚

度

组成的向量

。

x

j

、

x

j

分别为设计变量的上

、

下限;f(

x

)为白车

身结构质量函数

;

g

(

k

x

)

为约束函数

。

考虑两个学科对白车身性能的影响,包括弯曲刚度和

扭转刚度,弯曲模态和扭转模态的影响

。

选择对上述工况

有较大影响且可以改进的白车身结构及板厚作为设计变

量,即

1.2.1

中提到的结构参数和厚度参数,根据制造的实

际情况,定义设计变量的取值范围,共计4

2

个设计变量,

26

个结构变量,

16

个厚度变量

。

优化的目标和约束分为两条路径进行:

①

目标函数定

义为弯扭刚度

、

模态最大,定义的约束条件为质量能够接受

的最大值,旨在寻找质量一定的情况下,性能的最大值;

②

目标函数定义为白车身质量最小,定义的约束条件如表

3

。

采

用优化拉丁超立方法对实际可取水平生成刚度

、

模

态的样本矩阵,既可用于参数灵敏度分析,设计变量的

DOE

矩阵

。

根据设计变量和优化工况的特点,刚度

、

模态近似模

型选取二阶逐次替换的响应面模型

。

为确定近似模型的精

度,对其进行了随机抽取样本点的误差分析方法,结果表

明所建立的近似模型满足工程开发的精度要求,弯曲

、

扭

转刚度

、

模态的误差分析结构,刚度

、

模态近似模型的误差

都小于

2%

。

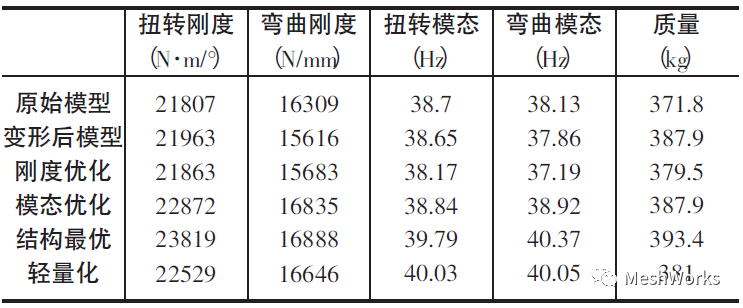

变形后的基础模型,其扭转刚度

21963N

·

m/

°

,弯曲刚

度

15616N/mm

,扭转模态

37.86Hz

,弯曲模态

37.86Hz

,质量

387.9kg

,经过刚度

、

模态优化后,其扭转刚度

23849N

·

m/

°

,

弯

曲

刚

度

16888N/mm

,

扭

转

模

态

39.79Hz

,

弯

曲

模

态

40.37Hz

,质量

393.4kg

,可见,优化后,扭转刚度提高

8.45%

,弯曲刚度提高

8.15%

,扭转模态提升

2.95%

,弯曲

模态提升

6.63%

,质量增加

5.5kg

;轻量化后,其扭转刚度

22529N

·

m/

°

,弯曲刚度

16646N/mm

,扭转模态

40.03Hz

,弯

曲模态

40.05Hz

,质量

381kg

,轻量化后,扭转刚度提高

2.58%

,弯曲刚度提高

6.6%

,扭转模态提升

5.73%

,弯曲模

态提升

5.78%

,质量减小

6.9kg

。

通过上述快速网格变形的多目标优化分析,最终得到

合理的有限元模型

。

将这些有限元模型导成

CAD

格式数

据,导入

CAD

设计软件(如

CATIA

)中,即可获得合理的整

车模型

。

由于此步得到的

CAD

数模已经事先进行了足够

详细的

CAE

分析,可以认为此版数模是足够详细准确的

。

本 文 根 据现有的白车身有限元模型,通过 MeshWorks软件中的 MORPH 功能,在车身预研阶段, 根据 CAS 面,建立了白车身在预研阶段的有限元模型,并且在MeshWorks 软件里建立了结构参数和厚度参数,作为所选取的设计变量,联合 ISIGHT 优化软件,对白车身性能以及质量进行了优化,在保证白车身结构静、动 态特性的提升的前提下,使白车身质量减小 6.9kg,实现了轻量化的目的。事实上,此技术已有效地指导了 GS4、 GA8、GS8 等上市车型的车身结构设计,并在后续项目中继续使用。展望下一步,将切实结合广汽研究院整车开发 流程,继续优化快速网格变化技术,提前介入分析,使车身 结构设计开发更为快速、准确;此方法已纳入广汽研究院 整车开发核心技术。

若您想咨询MeshWorks软件购买事宜,请下方扫码或联系18665820511或caesoft@qq.com。

微信

微信 QQ

QQ 微博

微博