【汽车线束】各大主机厂整车开发流程解析

2022年11月22日 10:03

2022年11月22日 10:03浏览:4395 收藏:5

汽车(整车、零部件)的开发是相当复杂的项目工程,众所周知,项目的

三要素

:时间、质量与成本。那么,如何在大量的设计和验证过程中保证项目质量的同时,确保项目进度?

每家公司都有自己的项目管理方式,今天梳理几家

OEM

的项目管理流程供大家参考。

所有汽车新项目的开发和管理,都会把质量放在第一,质量

广义上

代表一种能力,包含了一家品牌汽车厂的制造能力、管理能力、研发能力与业务能力。

质量能力

:汽车行业内部称之为新项目流程管理和开发,这个流程和汽车最终成品下线的整体质量息息相关。

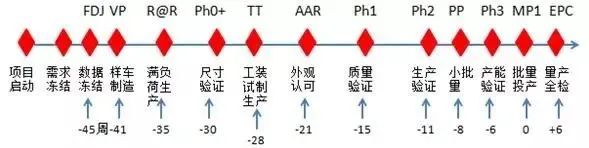

大众集团对于新项目的开发流程就如上图所示,整个项目节点划分

非常细

,其中最关键点分别是:PF项目确认、B认可、0S零批量以及SOP量产。

B认可

后,所有零部件供应商必须要进行开模,相当于实物制造启动指令。

0S交样

也是大众非常关键的一点,这个时候大众质保部门会全力介入,比如产线试装、各路况路试、供应商首批样件检验和认可,供应商产能评审2TP等等。

沃尔沃的节点名称和描述较大众而言更为详细,造车理念也是贯彻了欧洲人的

精细

。

有意思的是,沃尔沃在MP1批量投产后,会进行为期6个月的

量产全检

,用通用体系的术语叫GP12,GP12全检对新项目刚投产的质量不稳定现象能够有效防范和隔离。

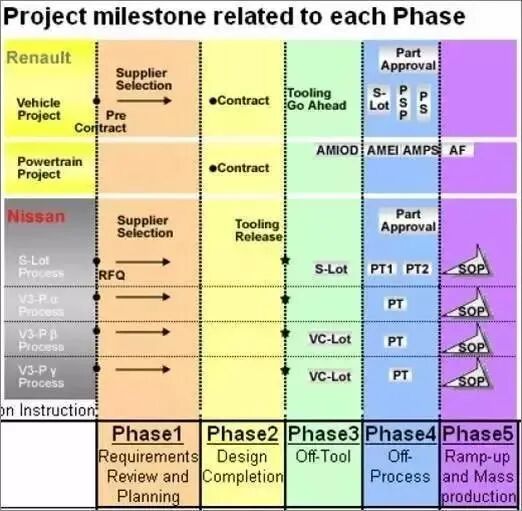

日产的流程是分为从Phase1~Phase5,初看让人觉得日系的项目很简单,其实只是化繁为简,可以看看图二。

每个阶段

中有小的任务和里程碑,只有将所有任务验证完成并且合格,才能进入到下一个大阶段,其中一些关键字:

①VC lot代表试装样件,主机厂试验和实车试装。

②PT1预批量生产,需要完成量产流程和产品尺寸过程能力验证。

日系这种

地图指导式

的项目开发流程,让人觉得非常可靠,一环扣一环的感觉。

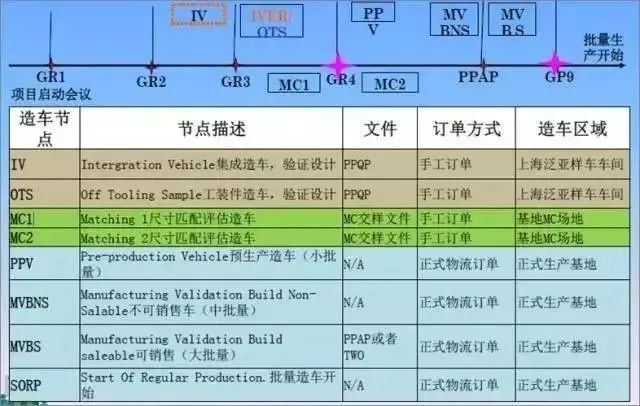

通用汽车是贯彻先期质量策划的

先驱

,其流程和体系被业界广为效仿,甚至很多零部件供应商直接照搬通用的流程体系。

这个流程对于文件、订单方式、造车区域有了明确的定义,让初学者和新手可以

一目了然

,正式物流订单分为小批量、中批量、大批量。

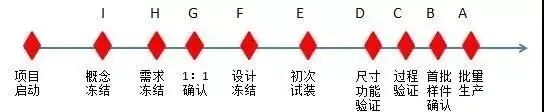

戴姆勒-奔驰的流程比较受工程师的青睐,原因很简单,每个里程碑的目标

安排合理

,不多也绝不少。

概念冻结、需求冻结、1:1模型确认、设计冻结,这一套流程简洁不繁琐,目标性很强,在实际的项目操作中,奔驰的项目节奏也是

最有效率

的。

每个汽车品牌都有各自的传统、文化和意识,项目流程是一个公司的原则和底线,可以将整车一万多个零部件开发流程

化繁为简

。

万变不离其宗,明确的目的性和针对性,从而提高

整体开发

的效率和质量。

【附】《

和主机厂打交道:不可不知的英文缩写(通用篇)

》

ADV, APQP, KCDS这些都代表什么意思呢?我们一起看看这些

英文缩写

。

APQP Project Plan

——APQP项目策划

Complex system/subassembly

复杂系统/分总成

Consignment

——集成供货(外协供应商)

CPIP

——现行产品改进程序(Current product improvement process)

CPV

——每辆车索赔费用(cost per vehicle)

CVIS

——整车检验标准(complete vehicle inspection standard)

Defect outflow detection

——缺陷检测

DR

——生产质量综合指数(Direct Run)

Error Occurrence Prevention

——防错

EWO

——工程更改(engineering work order)

FMEA

——失效模式和后果分析(DFMEA设计;PFMEA生产,MFMEA设备维护)

FTQ

——一次质量合格率(First Time Quality)

GCA

——全球顾客评审规范(Global customer audit)

GDS

——全球交付审查(Global delivery survey)

GP-5

——供应商质量过程和测量(问题回复及解决)

IPTV

——千辆车故障率(incidents per thousand vehicles)

JIS

——作业指导书(Job instruction sheets)

Kick-off Meeting

——启动会议(第一次APQP供应商项目评审)

Layered Process Audit

——分层审核

OTS

——外购国产化零部件和/或系统工程认可程序

PAA

——生产行动授权(Production action authorization)

PCR

——问题交流报告(Problem Communication Report)

PDI

——发运前检查(pre-delivery inspection)、

PPM

——1)项目经理;2)每白万件的产品缺陷数

PRR

——问题报告和解决(problem report and resolution

PRR

——问题交流与解决程序(Problem resolution report)

PTR

——生产试运行(Production trial run)

RPN reduction plan

——降低RPN值计划

S&R

——车辆行驶时摩擦、振动噪音,泛指异响(Squeak&Rattle)

SIL

——单一问题清单(Single issues list)

SOS

——标准作业单(Standardized operation sheets)

SPA

——发运前检查(Shipping priority aduit)

Team feasibility commitment

——小组可行性承诺

WDPV

——平均每辆车不符合项与权重乘积的综合(平均每辆车扣分值)weighted discrepancies per vehicle

技术邻APP

工程师必备

2022年11月22日 10:03

2022年11月22日 10:03

2022年11月22日 10:03

2022年11月22日 10:03