Moldex3D模流分析之怎样有效评估模温机

2023年3月6日 14:18

2023年3月6日 14:18射出成型的模具温度控制,通常利用冷却液不断通过模具,来确保模具保持在固定温度。 如果冷却液通过模具的流量不足或是水温不如预期,就无法有效将模具保持在指定温度。模温机厂商可以根据模座与塑件的尺寸大小,换算出适当模温机规格;然而射出成型CAE模拟的使用者,要如何评估模温机有足够能力维持模温?以下将说明使用模流分析软件评估模温机的原则。

图一 模温机与模具水管示意图

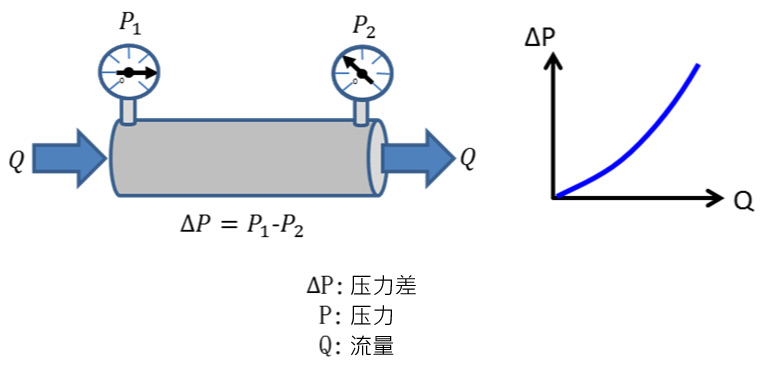

水管的流量与压力关系

模拟过程中要控制冷却水路的液体流动,通常可以设定两种边界条件种类:流量或压力。在流量方面,当冷却液在水管内流动时,进水口与出水口的流量必定是相等的,使用者只要量测水管一端流量,就可知另一端流量,所以流量是较容易掌握的水管边界条件。至于压力方面,水管进水口压力会大于出水口压力,便是此压力差才产生流动现象。使用Moldex3D模流分析软件,出水口压力默认值则为零,使用者只需要设定进水口的压力边界,此压力值就会等于进出水口压力差。如果绘制水管流量与压力关系图,可以看见压力差越大、流量就越大,大约呈现正比关系(如图二)。

图二 水管流量与压力关系

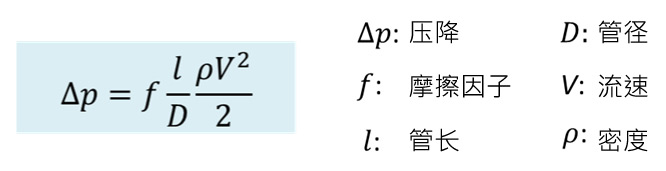

除了压力差之外,流动阻力也是影响流量的因素之一,流动阻力会随着几种条件改变,例如:水管管径、水管长度、管壁光滑度、冷却液性质及流量等等。这些关系可以参考达西–威斯巴哈方程式(Darcy–Weisbach equation)的各种参数得知(图三)。

图三 达西─威斯巴哈方程式

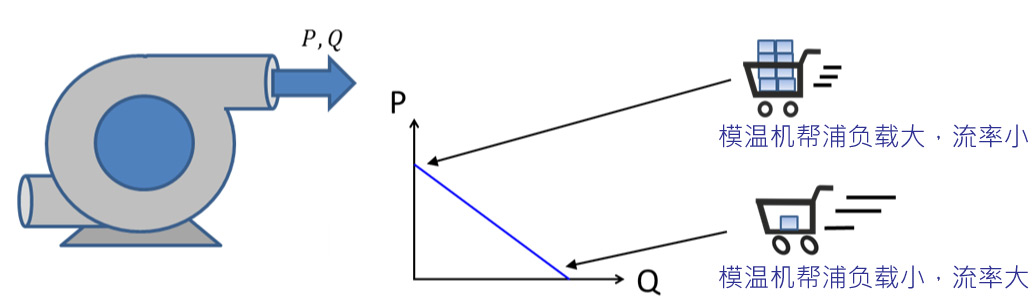

模温机的流量与压力关系

模温机是帮助冷却液流动,并且稳定冷却液温度的机器。模温机里面装有帮浦,是推动冷却液流动的动力来源。与水管流量压力关系不同,模温机帮浦输出压力越大,流量输出越小;流量越大,输出压力就越小。当我们在阅读模温机规格书时,可以看见最大流量及最大压力值,须注意这两个条件并不会同时发生。 如果绘制模温机流量与压力关系图,可以看见压力与流量呈现反比(如图四)。

图四 模温机帮浦流量与压力关系

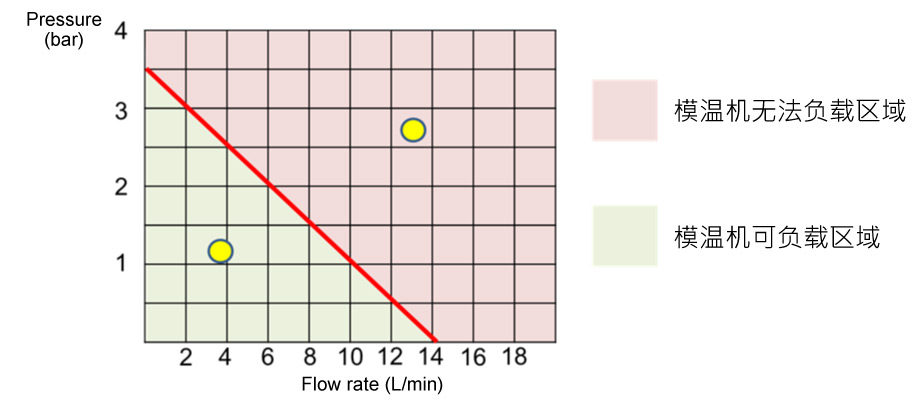

从射出成型模拟找出模温机需求

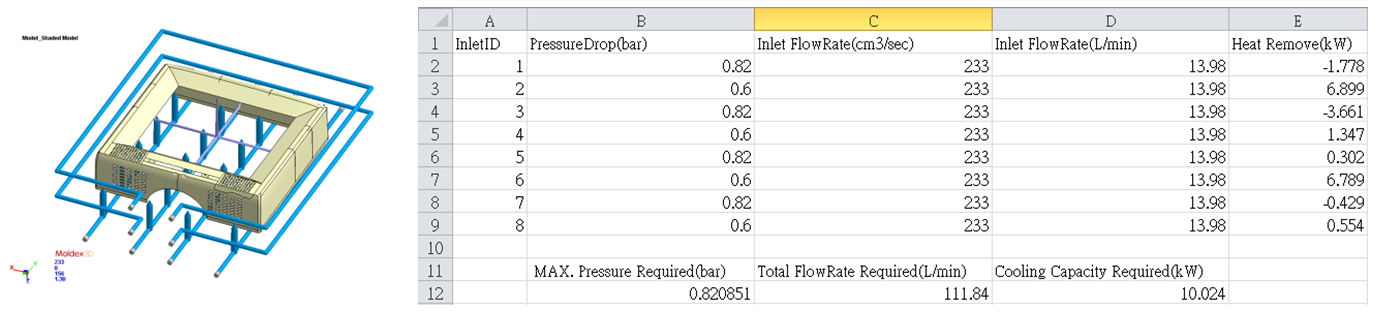

在射出成型模拟之中进行水管分析,可以取得每根水管的流量与压力差。水管的总流量代表模温机必须提供的流量;而水管之中的最大压力差,代表模温机必须提供的最小压力。评估时我们将水管总流量及最大压力差的坐标位置,标在模温机流量与压力关系图中。这个坐标位置如果落在模温机流量与压力关系线之下,代表模温机可以提供足够流量及压力;这个坐标位置如果落在关系线之上,代表模温机无法提供足够流量及压力(图五)。Moldex3D最新发布的R17版本中已可提供冷却水管的流量、压降以及模具散热的数据,藉由应用帮浦性能曲线,也可进一步评估模温机的性能是否足够。

图五 模温机可负载区域

仿真注意事项

在射出成型模拟过程之中,往往使用大流量作为理想水管条件;如果换算模温机需求,将会得到一个很大量值。所以如果想要精确换算,最好参考自家模温机流量规格,作为水管边界条件值,避免预估过大。 除了流量压力之外,模温机冷却与加热能力也是评估模温机的参数。仿真过程中,用户可以查阅水管的热负载量值,比对模温机规格书内的冷却与加热能力,只要模温机冷却能力大于仿真水管的热负载量值,或是模温机加热能力大于仿真水管的负数热负载值,就可以视为符合需求。Moldex3D提供查阅功能,用户可在CSV档取得整理过后的需求信息(图六)。模拟技术可为使用者提供一定的参考值,在实务上评估模温机有很大的帮助。

图六 Moldex3D水管压力、流量及冷却能力需求

工程师必备

- 项目客服

- 培训客服

- 平台客服

TOP