整合智能设计与 CAE 一键分析,提升模具设计与模流分析之效率

整合智能设计与 CAE 一键分析,提升模具设计与模流分析之效率

▏作者 ■型创科技 / 罗子洪 & 邵梦林

前言

CAD/CAE/CAM 一体化集成技术是现代模具制造中最先进且最合理的生产方式。使用计算机辅助设计、辅助工程与制造系统,按设计好的模具零件分别编制该零件的数控加工程序是从设计到制造的一个必然过程,该过程都是从 CAD/CAE/CAM 系统内进行的,其加工程序直接由联机电缆输入加工机台,在编制程序时可利用系统中的加工模拟功能,将零件刀具、刀柄、夹具,平台及刀具移动速度、路径等显示出来,以检查程序编制的正确性。总之在 CAD/CAE/CAM 系统内编制和模拟加工程序可以充分了解发现的问题,从而在加工前,将整套加工程序作好完善修改工作,这对于高效、准确的加工模具零件有着相当重要的意义。

目前许多模流分析工程师都由模具设计工程师兼任,模具设计工程师解决设计问题的同时需兼顾模流分析,导致模具设计工程师工作量大增。因此智能设计系统与 CAE 一键分析解决方案应运而生,将Moldex3D 和 T-Mold 在 NX 平 台 相 结 合。 设 计 与 分析一体化整合流程,提高模具设计与模流分析整体效率。通过 CAD/CAE 协同作业,在 CAD 环境同步进行CAE 分析,一键分析流程并自动产生客制化报告。本文以实际案例为企业提供更多的思绪与参考。

案例简介

产品说明

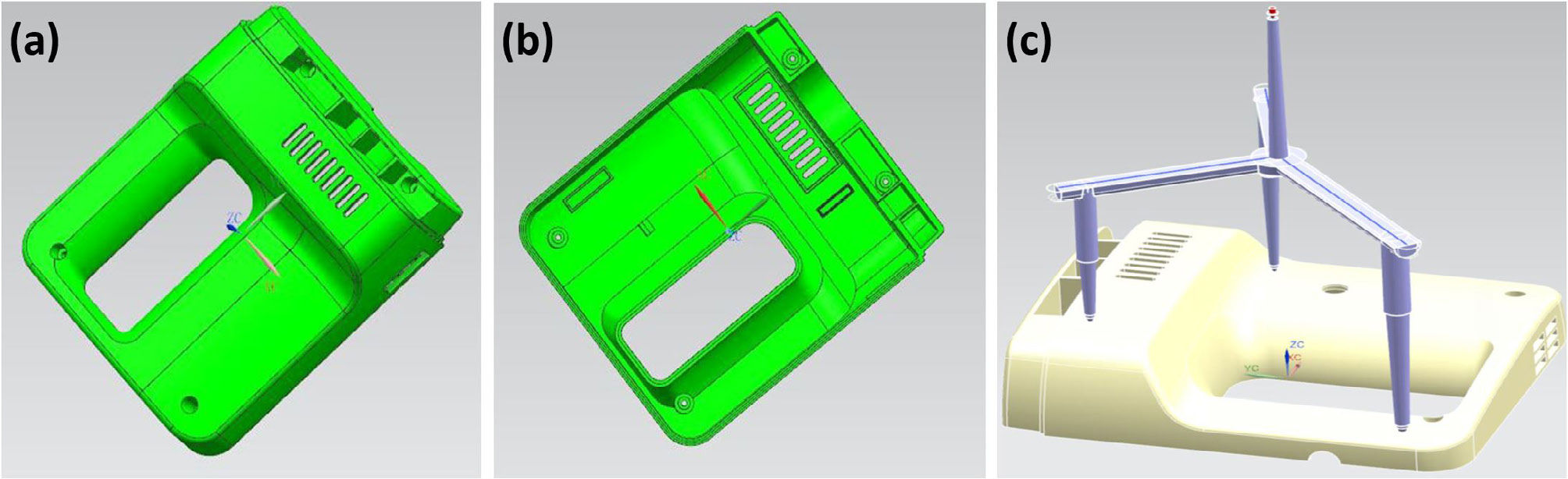

此案例为盖板,如图 1(a)、(b),其外型尺寸为147.43mm*175.25mm*52.50mm,料号 M2019,并以 ABS 塑料为材料。其模具与机台相关资讯如下:

• 开模穴数:1*1

• 模仁材质:NAK80

• 滑块 / 斜顶材质:718H

• 参考缩水率:1.005

• 模具形式:细水口模具

• 机台吨位:T150N

图 1:产品模型,(a) 正面;(b) 反面;(c) 进胶位置

模具结构设计

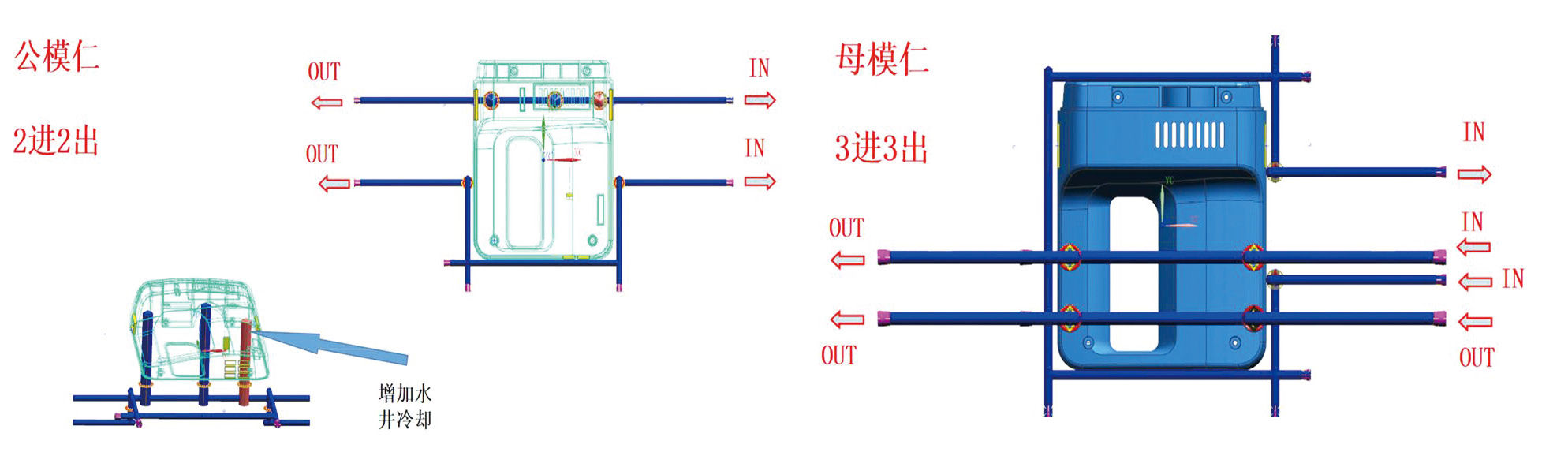

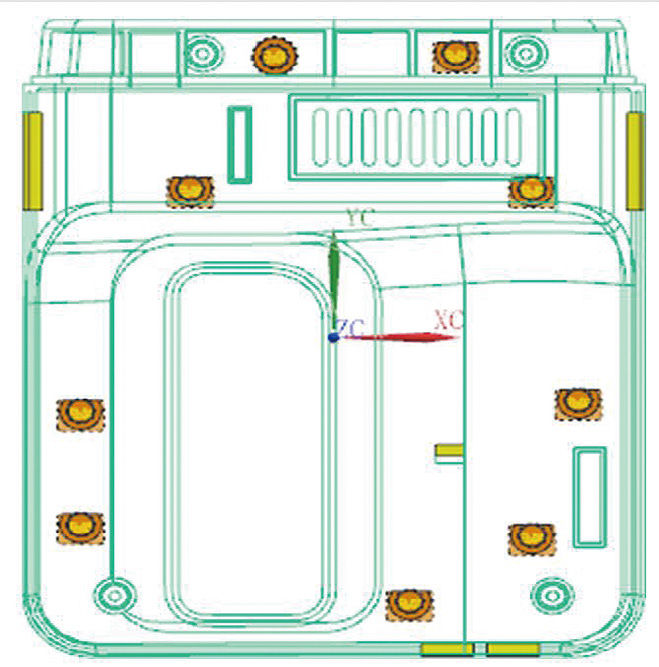

采用三点进浇,进点大小 0.5mm,水路直径 8mm,圆顶针均匀排布,采用 D8mm,胶位面不是平面,要做防转机构;进胶系统和冷却系统进出水位置后续通过模流分析验证(如图 1(c)、图 2、图 3)。

图 2:水路排布

图 3:顶针排布

智能模具设计

在 NX 内 使 用 T-Mold 软 件 进 行 的 智 能 模 具 设 计。T-Mold 软件是基于装配体的半参数(胶位有 / 无参,模架有参)全 3D 模具设计自动化解决方案。其优点在于可实现设计变更自动化,相关部件自动更新,使设计风格统一、设计尺寸标准化、设计流程软件化,且设计质量不再因人而异。

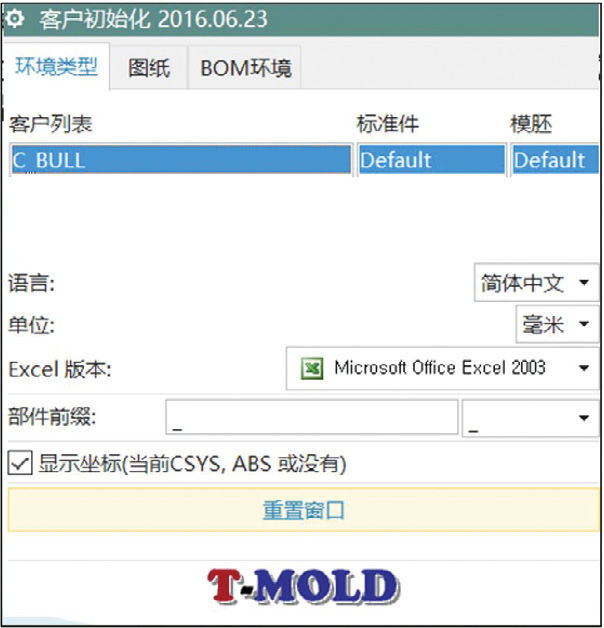

模具初始化

录入基本设计信息,后期图纸属性自动读取。初始化阶段输入模具管理相关信息,后期加载标准模架、标准件和 2D 出图中,可以自动读取初始化信息。(如图 4)

图 4:初始化信息

导入产品

对产品进行 XYZ 重定位,将其定位至中心,单腔 / 多腔布局;初始化阶段能定义产品缩水率及分模颜色图层创建。(如图 5)

图 5:产品缩水率与图层建立

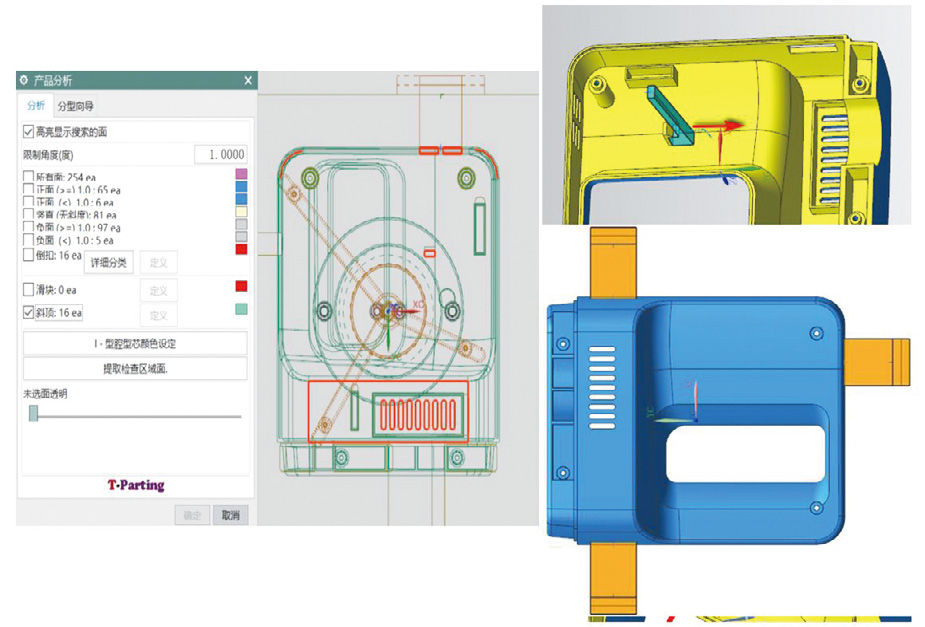

出模分析

对产品进行出模分析,记录倒扣信息并对倒扣信息进

行管理,以便自动插入斜顶滑块到对应的位置。(如

图 6)

图 6:倒扣滑块位置分析与参考体建立

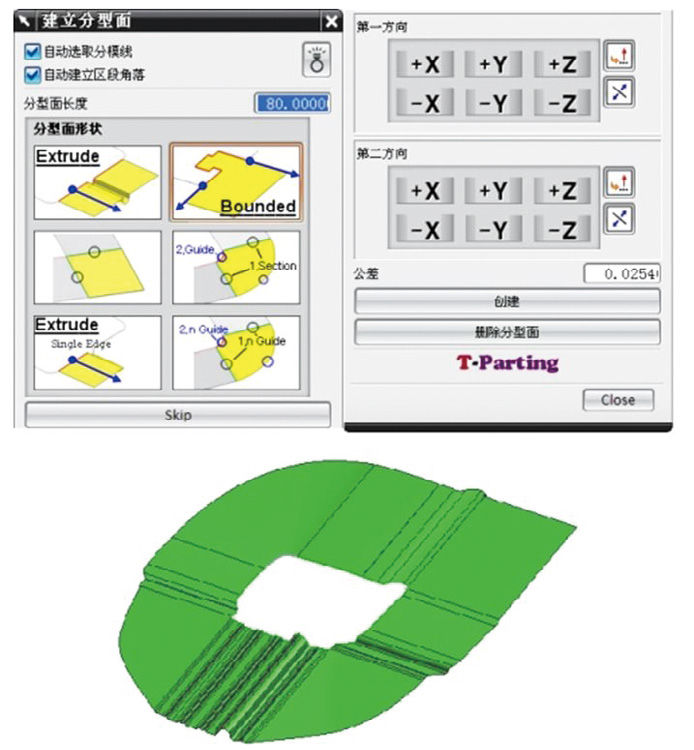

生成分模面

根据分析结果自动析出分模线,根据产品外表面特征及分模线位置向四周自动产生分模面。(如图 7)

图 7:分模面的建立

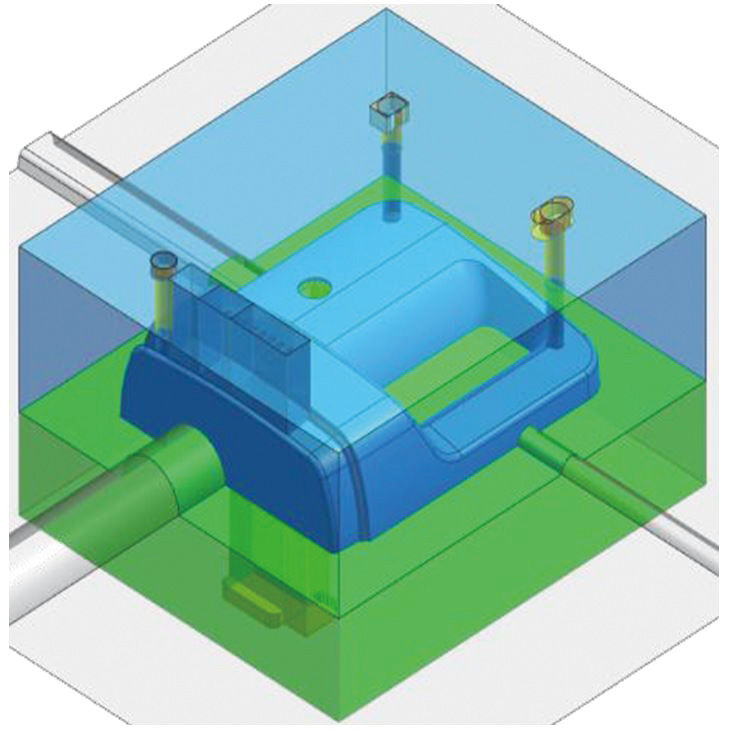

生成型芯型腔

根据分析结果和分模面自动析出前后模曲面,完成析出后,自动生成前后相关等模仁及其他胶位实体。(如图 8)

图 8:生成模仁

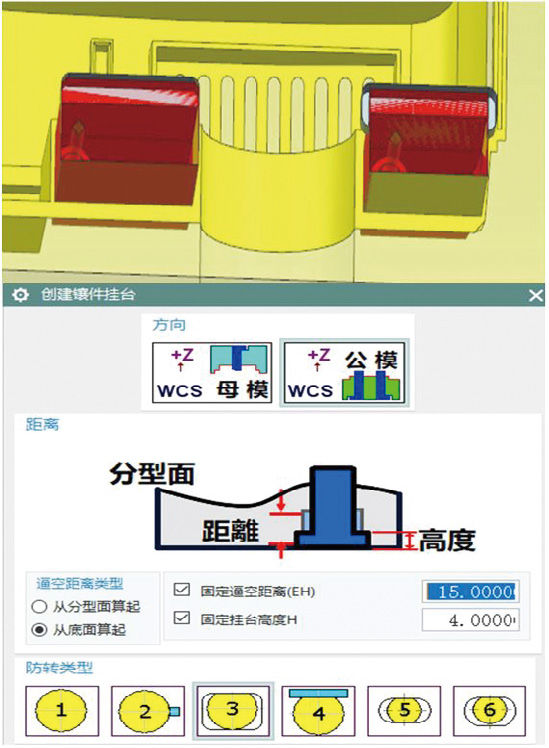

快速分割镶件镶针及挂台

据曲线 / 边缘线 / 手工框 / 片体分割出镶件和镶针,生成和编辑挂台及防转位置。防转机构在后续验证过程中,若不合适可通过更改类型选择合适的防转机构。(如图 9)

图 9:创建镶针镶件及防转机构

模架系统

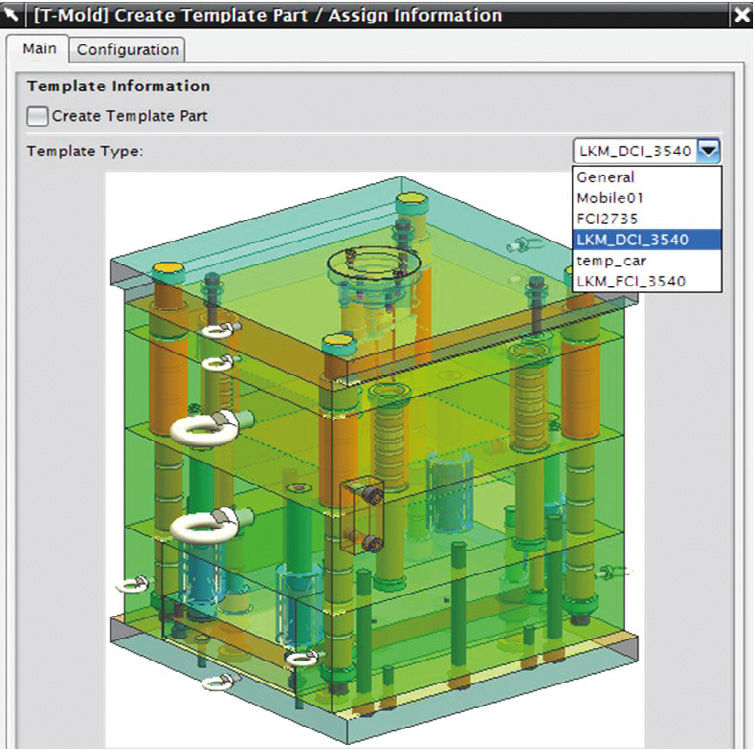

根据可视化、参数化模架库便利地加载更改模架。也可以根据不同环境,配置装配树文件模板,把经常使用的模架及标准件直接建立装配树文件模板,使用时可快速实现加载,避免重复性动作。(如图 10)

图 10:快速模架设计

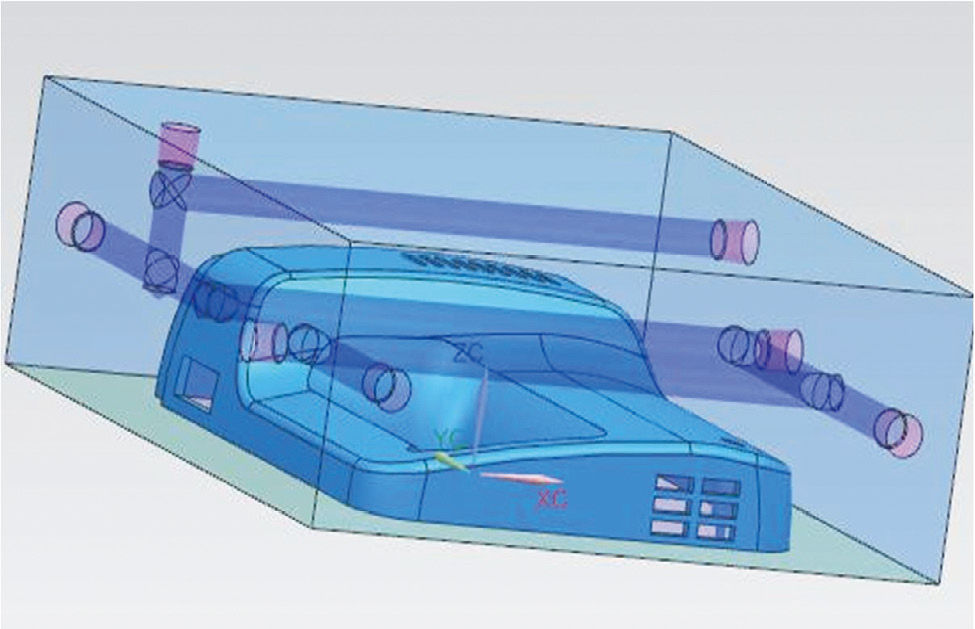

快速水路功能

通过快速水路功能,可以任意排布斜度、阶梯式运水,在排布的同时检查干涉位置,自由切换视图方向和自动切换水路进出水方向,实现快速拼接复杂水路类型。(如图 11)

图 11:运水排布

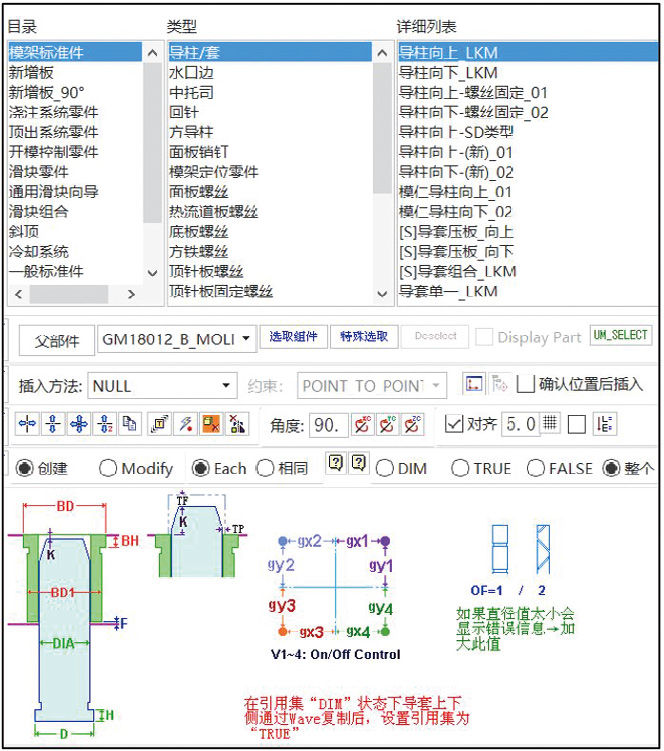

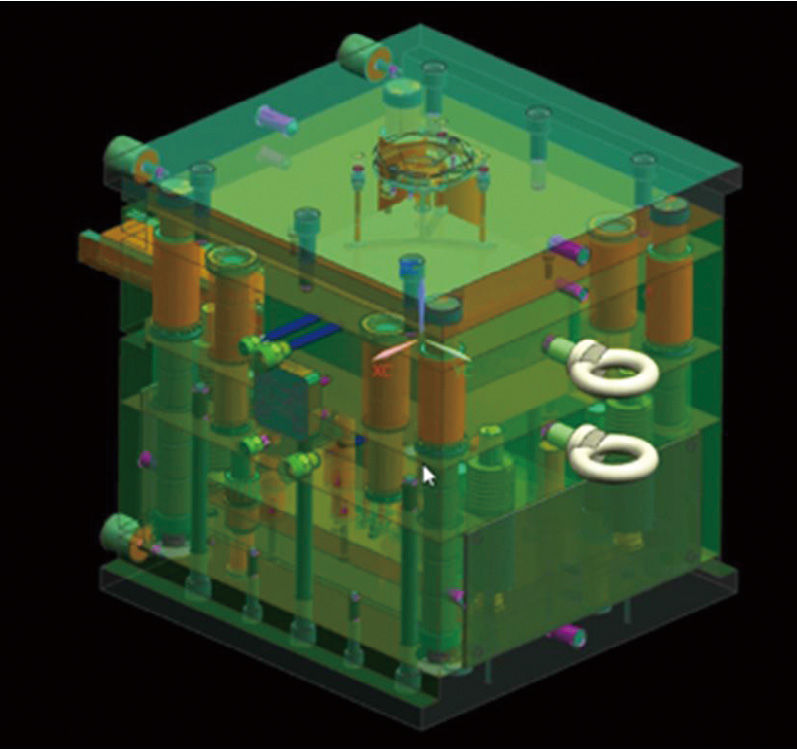

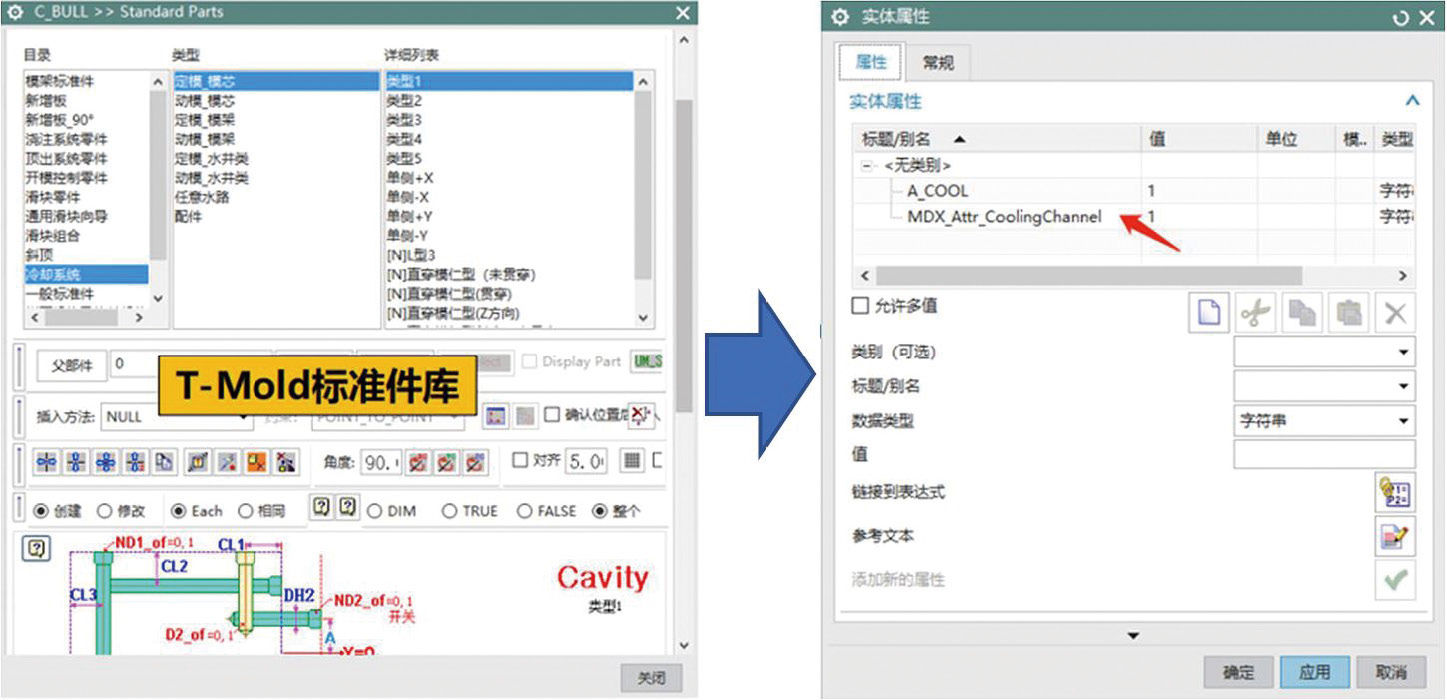

添加模具组件

根据 T-Mold 提供的标准件库,加载合适的模架标准件、浇注系统标准件、顶出系统标准件、开模系统标准件、滑块及斜顶标准件、冷却系统标准件以及不同位置螺丝标准件(如图 12、图 13)。根据标准件库内的标准件实现有参无参调用,实现装配样式的加载,使设计流程实现标准化、知识化,不会因为人的不同而导致流程不同,使每位工程师的设计流程与品质维持一致。

图 12:标准件加载

图 13:总装配图

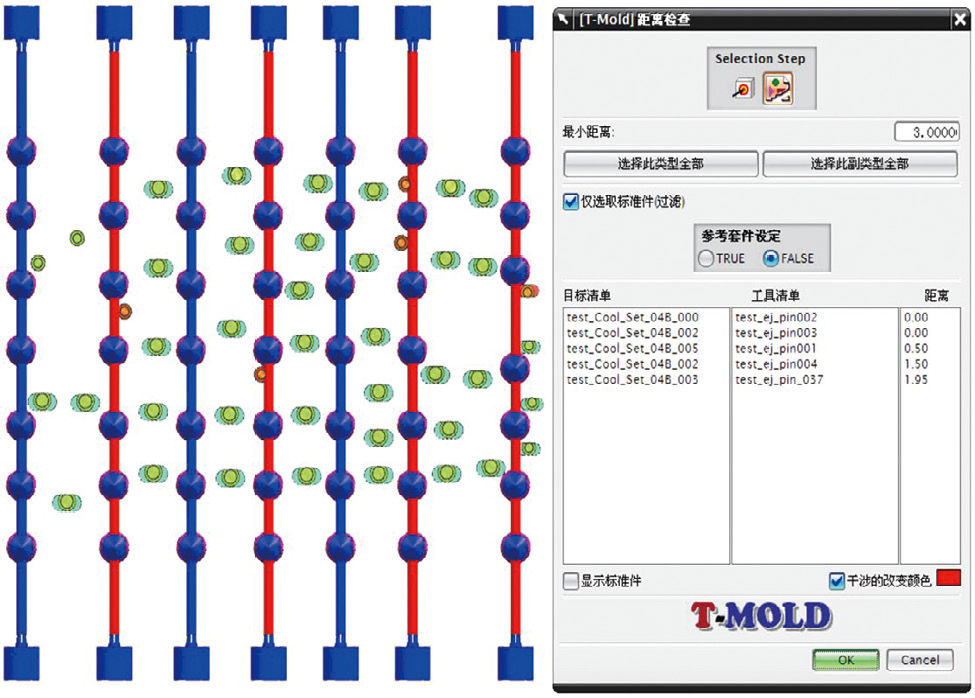

干涉分析

当水路、顶针、螺丝确定好后,以软件干涉检查保证设计的可靠性,避免人工检查遗漏。可依最小安全距离分析,有颜色提示表示有干涉的部分。(如图14)

图 14:干涉分析

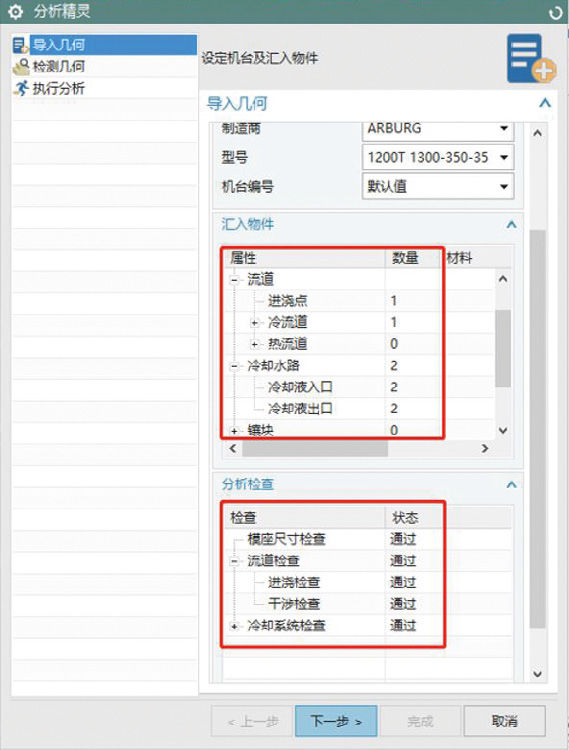

智能设计与一键 CAE 整合

在模具结构设计完成之后,使用 Moldex3D SYNC,可在 NX 界面进行模流分析,完整结合 CAD-CAE 工作流程。根据 CAD 导入 CAE 的规则进行划分(属性规则和图层规则),自动判别塑件、流道等属性。只要指定进浇口就可以快速进行完整分析,不需设定水路与模座,冷却结果是针对产品本身的温度分布而非模座、水路的温度与冷却效率。

NX 界面共享

从 CAD 到 CAE 的无缝式工作流程,设计工程师能实时进行设计确认,同步设计变更来优化产品和模具设计,能有效解决传统试误法难以解决的问题,降低生产成本,并缩短产品开发周期。(如图 15)

图 15:无缝整合

分析属性定义

根据 T-Mold 提供属性定义的功能,可以完成分析所需对象属性。(如图 16、图 17)

图 16:部件属性命名规则

图 17:模流分析所需属性

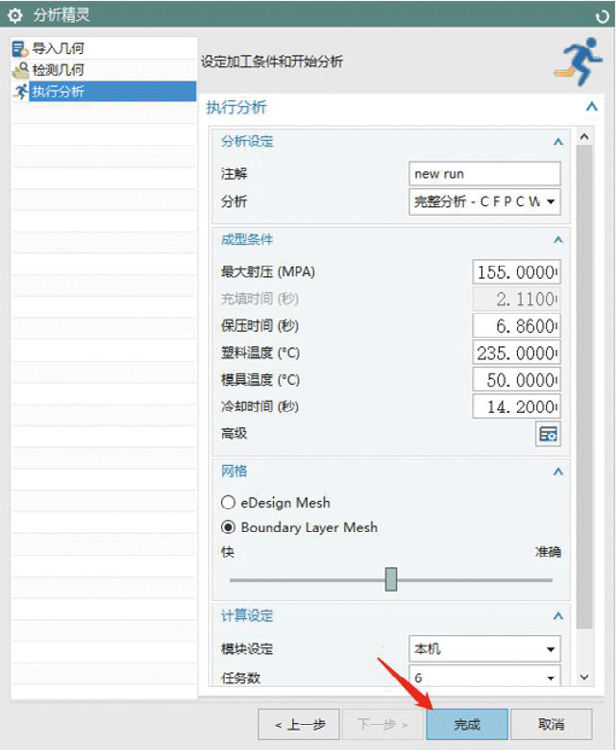

一键分析与自动报告

Moldex3D 可在 NX 界面识别 T-Mold 定义的属性(如图 18),故在分析时无需手动定义塑件、流道等属性,设置好成型条件和材料,便可直接放在本机或云端一键分析出结果(如图 19)。此外,系统还可自动生成报告,且使用者可针对内容进行自定义(如图20)。

图 18:自动属性识别与几何问题侦测

图 19:本机或云端分析

图 20:生成客制化分析报告

技术方案综述

在模具设计引入 T-Mold 体系后,通过实现模架与标准件参数化,使设计修改便捷;模具模块化,达到快速设计;图档管理规范化、统一化,以减少重复性工作并实现与各种管理系统无缝衔接。引入 T-Mold 体系后,设计不良减少 50% 以上,而设计效率也提高30% 以上。缩短模具设计周期及交货周期,并且软件可以积累设计师的设计经验,打造一个重用性很强且专属于公司的知识库,实现软件 Know-how 设计。

此外,模具设计工程师在快速解决模具设计后,由于直觉式的单一操作,不需要额外学习成本,一键转换 CAE 模块分析,无需转档且可快速又省时地产生网格,并快速得到趋近优化的结果。完整结合 CAD-CAE 工作流程,成为塑胶产品设计与模具开发必备工具。■

未经授权,请勿转载!

当前暂无评论,小编等你评论哦!

当前暂无评论,小编等你评论哦!