Moldex3D模流分析之使用Moldex3D解决高精度唇形表面困难成型的问题

作品大纲

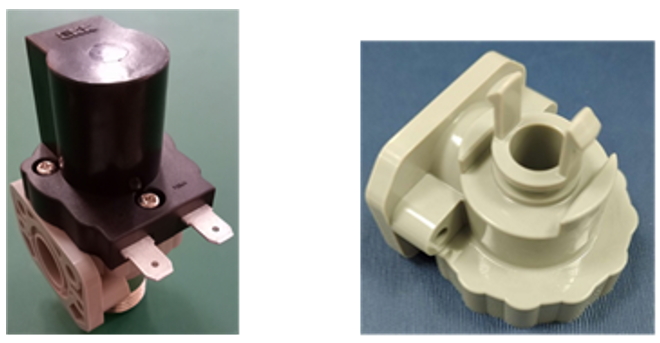

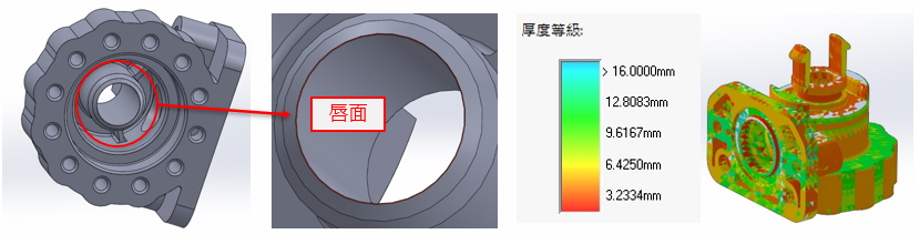

本案例为电磁阀,主要用于自动冲水小便斗,使用的成型材料为POM结晶性塑料,如图一所示。产品本身有肉厚条件限制,且需符合尺寸精度。新鹰精器利用Moldex3D判断最佳的浇口位置并优化制程条件。最终实现以下的目标:(1)成型高精度的唇面,(2)无表面缺陷,(3)减少因产品不均匀厚度所产生的真空泡,如图二所示。

图一 HCG小便斗电磁阀

图二 产品唇面位置与厚度范围

挑战

成型高精度唇型表面

要求外观完美无缺陷

减少产品内部真空泡

解决方案

新鹰精器导入Moldex3D模流分析,判断最佳的浇口位置与优化制程条件,成功改善产品的缺陷。

效益

优化浇口位置减少包封缺陷的数量

成型高精度唇形表面,其生产良率高达98%

改善产品外观缺陷,刻字图案清晰可见

缩减40%的真空泡体积,增加其结构强度

案例研究

本案例主要目的是解决小便池电磁阀的三项成型挑战,分别为高精度唇面尺寸、消除表面缺陷以及减少真空泡。

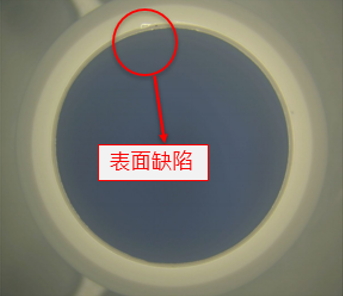

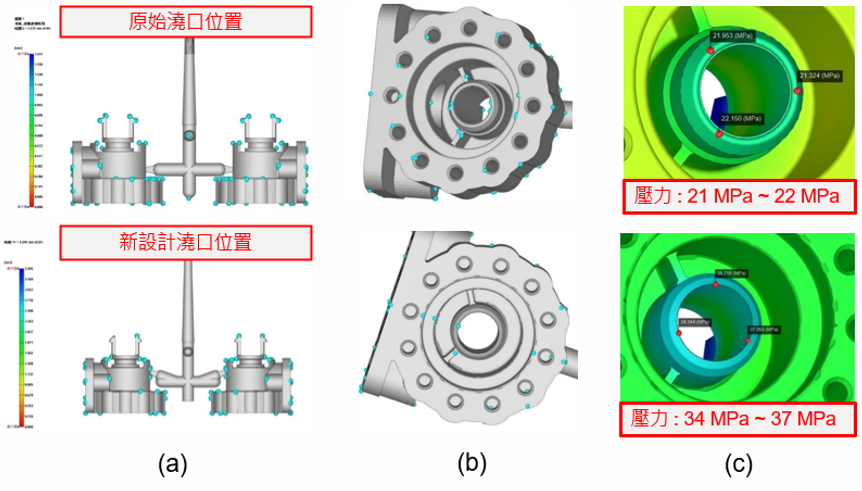

图三为原始产品的唇面缺陷,不仅表面光泽度差且真圆度不佳,导致气密泄漏,作动时产生异音。因此新鹰精器团队使用Moldex3D重新设计浇口位置。浇口设计优化后,不仅包封的数量明显减少,更重要的是,唇面获得较均匀的充填压力,真圆度也达到R0.02 ~ R0.05 mm的要求,如图四所示。

图三 原始产品的唇面缺陷

图四 浇口位置设计变更的分析结果:(a)浇口位置,(b)包封位置,(c)充填阶段压力结果

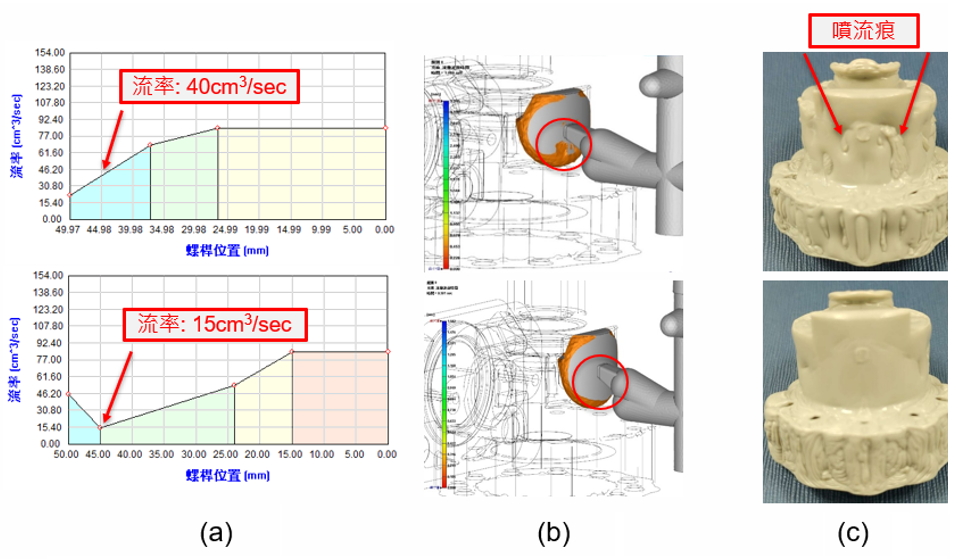

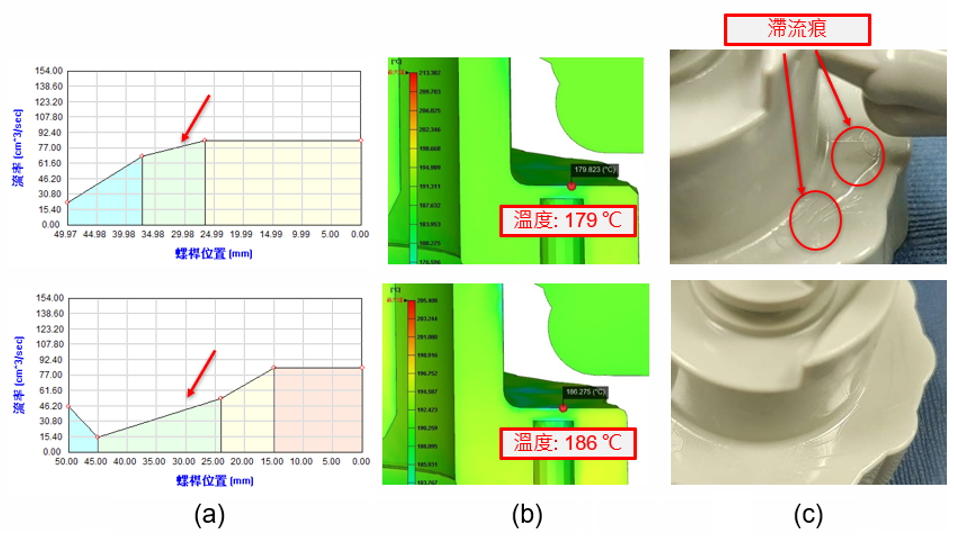

其次,在解决产品的外观缺陷部分,使用原始条件的情况下,因第一段的充填流率设定过快,导致熔胶通过截面积较小的浇口时,发生高剪切生热与喷流现象。因此调整熔胶进入浇口时的充填流率,由40cm3/sec降低至15cm3/sec,熔胶缓慢地通过浇口,充填进入模腔中,结果显示喷流缺陷已明显改善,如图五所示。然而降低后的充填流率太过缓慢,导致熔胶温度下降过快,容易发生流动迟滞的现象,因此须再提高熔胶的充填流率。流率提高后,熔胶于产品肉薄处的温度也随之提高了7°C,由图六(c)可发现产品表面更光滑,发生较少的滞流痕。

图五 比较产品的喷流痕:(a)降低熔胶进入浇口的充填流率,(b)改善流动波前时间的结果,以及(c)实际产品的喷流痕减少。

图六 比较产品的滞留痕:(a)提高熔胶进入模腔后的充填流率,(b)熔胶温度增加7°C,以及(c)实际产品的滞留痕减少。

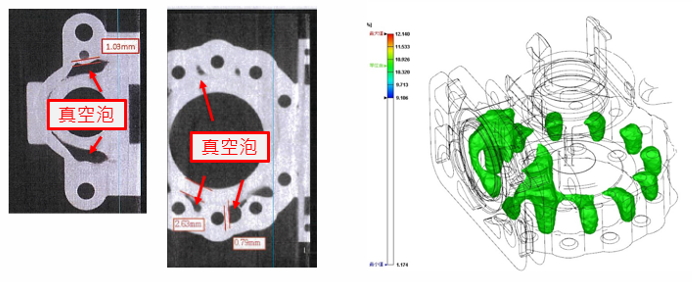

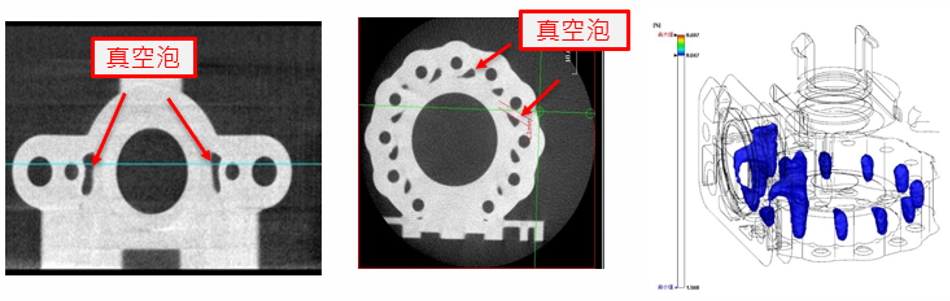

此外,因产品肉厚太厚和严重收缩所产生的真空泡问题,也会影响产品的旋转平衡度和结构强度。图八为透过X-ray显示产品真空泡的横截面结果,该真空泡位置符合体积收缩率上限9%的模拟结果。因此,优化的成型条件的过程中,应确保其体积收缩率小于9%,才能获得较高强度的产品。

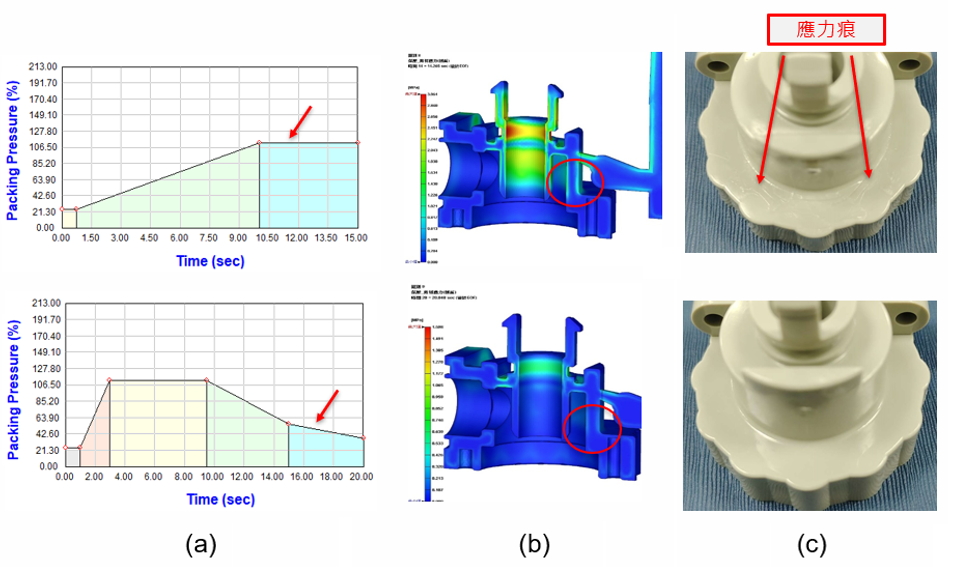

图七 比较产品的应力痕:(a)优化后成型条件与最后一段的压力释放,(b)压力设定修改后的产品具有较小的剪切应力,以及(c)新的实际产品具有光滑的外观。

此外,因产品肉厚太厚和严重收缩所产生的真空泡问题,也会影响产品的旋转平衡度和结构强度。图八为透过X-ray显示产品真空泡的横截面结果,该真空泡位置符合体积收缩率上限9%的模拟结果。因此,优化的成型条件的过程中,应确保其体积收缩率小于9%,才能获得较高强度的产品。

图八 原始产品的X-ray扫描的真空泡结果(左图)与体积收缩率9%以上的模拟结果(右图)

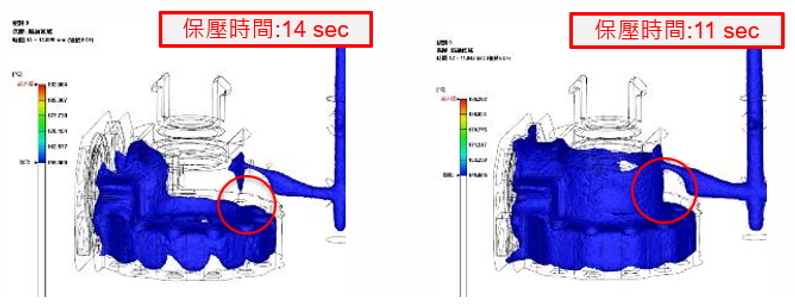

在保压时间设定部分,产品的浇口处在14秒时已完全固化。图九为熔胶的分布情况,原始的保压时间设定为20秒,这表示14秒后即无法释放模腔内的压力。因此,在保压压力参数的最后阶段多设置一缓冲段、释放压力的想法是不可行的。最后EKK团队将保压时间设定为11秒,此时的浇口处仍有少量熔融状态,使产品具有连续的压力补偿,有效释放应力并减少收缩变形。

图九 保压阶段的熔融区域结果,保压时间14秒与保压时间11秒,无设置压力释放段

最后,团队利用成型条件的优化,不仅改善产品体积收缩,并且减少内部真空泡,且仿真结果与实际产品的X-ray真空泡照片也十分相似(图十)。

图十 优化后产品的X-ray扫描结果与保压阶段体积收缩率结果

结果

新鹰精器藉由Moldex3D的模流分析预判成品可能发生的问题点,掌握熔胶流动的状况,判断最佳浇口位置,并利用保压压力与段数设定,改善产品的唇面精度和外观缺陷痕问题。也透过调整有效的保压时间,减少产品的真空泡与增加结构强度,仿真与现场优化相辅相成,事半功倍。

当前暂无评论,小编等你评论哦!

当前暂无评论,小编等你评论哦!