Moldex3D模流分析之BASF不更改设计也能优化气辅射出椅子产品

大纲

本案例的产品为使用BASF纤维强化塑料材料,利用气体辅助射出成型制造的设计师椅子。然而在生产过程,发生气体指纹效应,产品的强度因此减弱。因为椅子为设计师的作品,所以无法做设计变更,BASF工程师只能透过优化制程参数,解决气体辅助成型带来的挑战,兼顾产品强度和轻量化的需求。

挑战

气体指纹效应

机械性质弱

不允许做设计变更

解决方案

BASF工程师利用Moldex3D进行制程参数优化,改善气体指纹效应。为了测试新的制程参数所生产的椅子,能符合原先规定的载重,工程师透过Moldex3D获得重要的成型仿真数据,包含:气体掏空处、翘曲的几何以及纤维排向,以利提升FEM模拟的精准度。在Abaqus执行FEM分析后,结果显示新的制程参数可以制造符合规定载重的椅子,满足产品的轻量需求,同时也兼顾结构完整性。

效益

预测气体指纹效应

改善产品强度60%

满足产品重量及载重需求

案例研究

本案例中,BASF用Moldex3D仿真气辅成型制造的设计师椅子。BASF所面临的挑战是椅面及椅背出现气体指纹现象,此问题将可能导致承重后的结构损坏。由于产品是设计师椅,模具已制造且无法更改设计。因此为了让椅子能够达到规定的承重力,就必须进行制程参数优化。

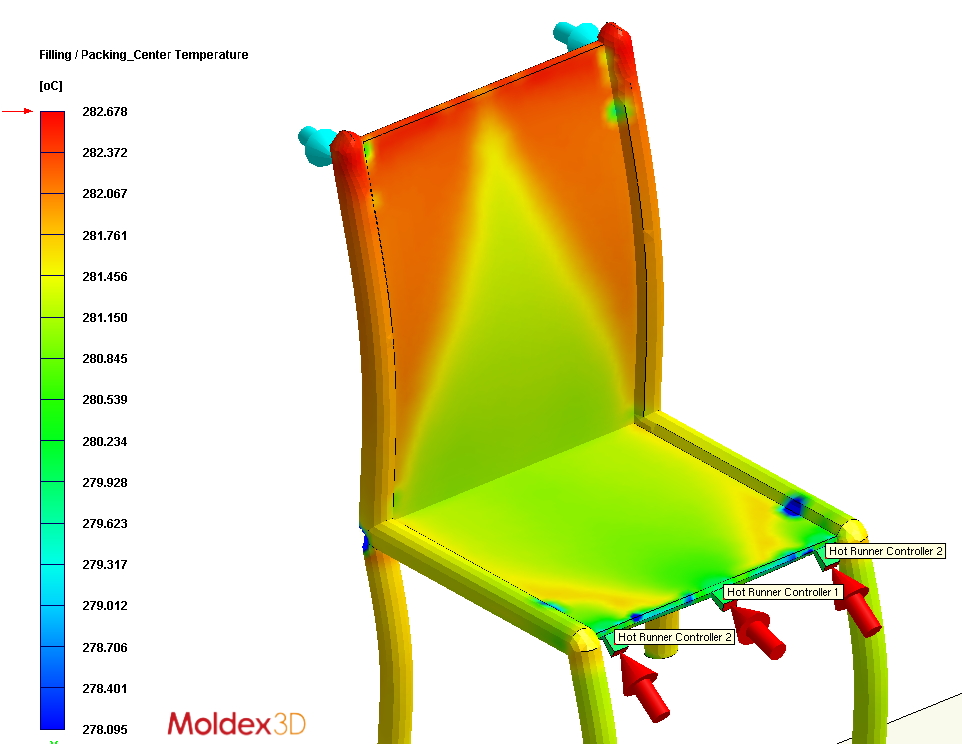

原始设计的分析结果显示,气辅切换时产品肉厚和肉薄处中心点的温度差异小于2°C(图一)。换句话说,由于肉薄与肉厚处的流动阻力相近,因此气体容易进入肉薄处(造成指纹效应)。同理当两个区域的温度差异较大时,气体将不会进入肉薄区。因此若增加气体延迟及充填、保压时间,将可帮助制程优化。

图一 中心点温度的仿真结果

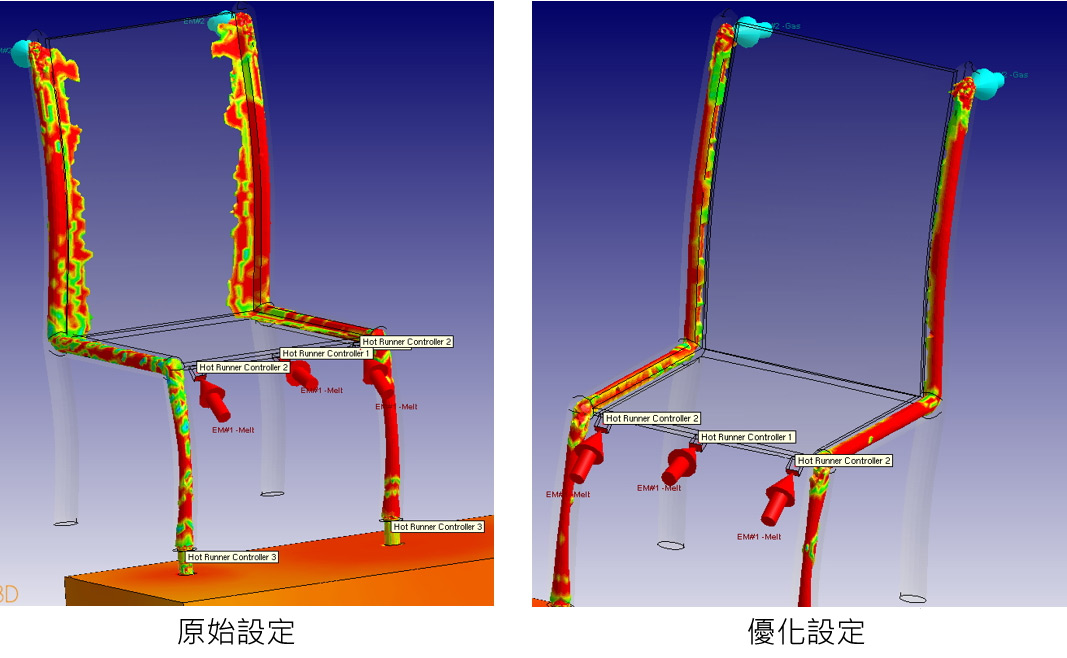

BASF尝试以不同组合来优化制程,包括将充填时间增加至6秒,保压时间增至10秒,气体延迟时间增至15秒等。图二为优化参数后的模拟结果,已成功将气体掏空局限在容许的区域。

图二 参数优化前后的气体掏空模拟结果

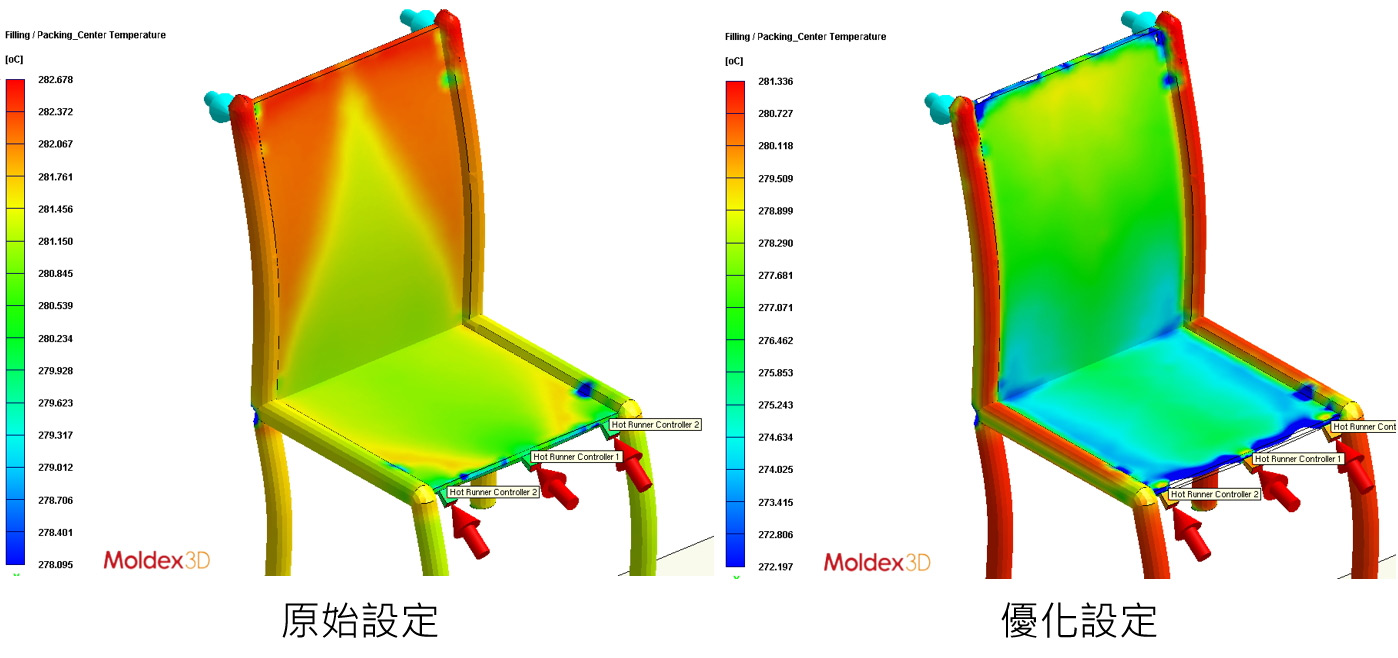

优化设定之后,肉厚和肉薄处中心点的温度差异转变为7至10°C(图三),这意味着气体将不会进入肉薄处,而是在较高温(肉厚)的区域流动,因此区域具有较低的流动阻力之故。

图三 原始优化设定后的中心点温度差异

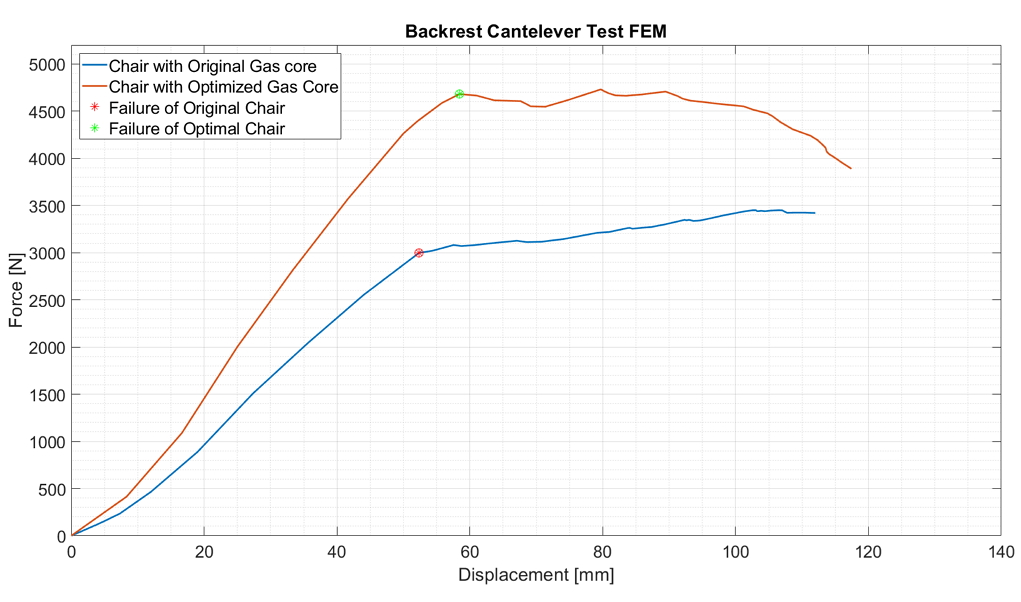

Moldex3D支持将仿真结果输出至有限元素法(FEM)分析软件,以进行结构仿真。在本案例中,BASF以Moldex3D模拟结果验证:原始设定条件下制造的椅子,输出至结构分析软件Abaqus,其结果是不符需求的。图四显示在椅子上施加力道至结构破坏的情形,结果显示优化设定后,可承受的力道比原始设定高出了60%。此外,优化设定后的椅子,在承受力道后变形的幅度也比原始设定高11.5%。

图四 以Abaqus进行产品位移和受力比较

结果

利用Moldex3D可以轻松模拟气辅成型过程,进而执行优化结果。其中中心温度的仿真,对于气辅制程而言更是实用。此外藉由Moldex3D FEA接口也可协助获取后续FEM分析流程所需的数据,使其他结构分析软件可以轻松读取并处理导出的数据。