CAE模流分析101招-第 44 招、模流的冷却分析与现场模具温度的验证【水路验证篇】

更新于2023年6月8日 16:59

更新于2023年6月8日 16:59浏览:2110

CAE模流分析101招-第 44 招、模流的冷却分析与现场模具温度的验证【水路验证篇】

▎Moldex3D/林秀春 协理

【内容说明】

在塑料模具成型过程中,由于热塑料填充模穴,热量藉由热传导传递至模壁,造成模温发生变化。冷却系统的设计甚为重要,若冷却水管设计不当,将造成温度分布不均匀影响塑件与生产周期。

案例成果分析

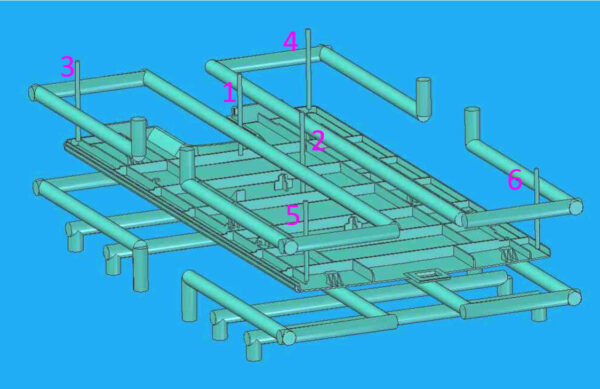

此案例完成分析结果确认水路设计之后,并开始模具开模,进行现场的射出成型实务验证。本次使用产品为PC 计算机前盖板(如图1 所示)

图1:公模面感测节点位置与编号

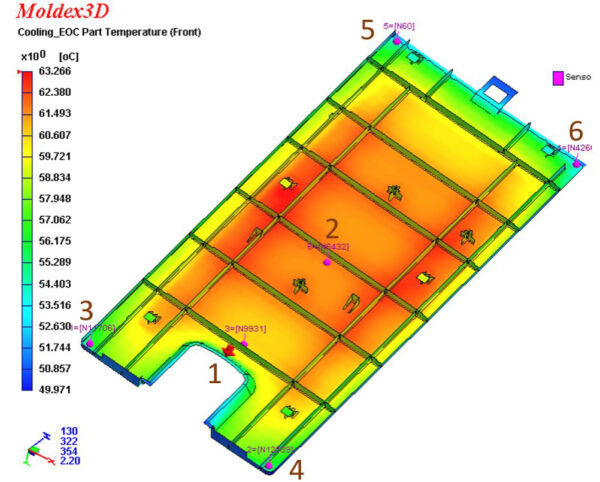

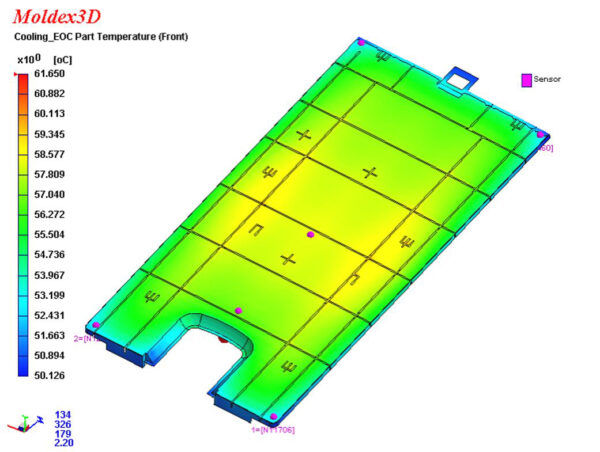

在公模侧装6 个感测节点,以取得公模仁的温度热传纪录,由图2、图3 的模流分析可以得知模面温度分布的情况。

图2 :冷却分析的公模面冷却温度分布

图3 :冷却分析母模面冷却温度分布

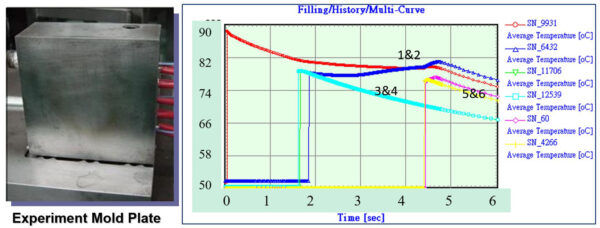

图4则为每个节点的温度随时间下降之情况

图4 :模流分析6 个节点冷却的温度变化

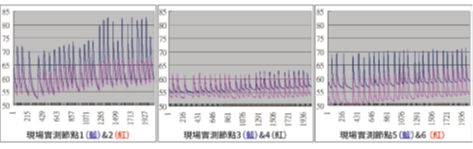

图5:现场实测节点1-6 的差异

从图5 中可知浇口处的节点1&2 温度变化较剧烈、差异较大,节点3&4 温度变化较小,而节点5&6 温度变化则介于以上二组之间,与现场取2000 模次比较,两者趋势是一致的。

水路设计时间,欲使模温分布一致,必须透过冷却分析掌握那些会影响温度变化中的相关参数,如在模穴内剪切生热产生局部高温或者局部模温较高处是否有热量累积现象等,如果是冷却效率较差,则必须要加强局部水管的设计方式,并在冷却过程结束时,检查模温差分布是否均匀。一般而言,模温差越低,代表塑件两侧温度差越低,塑件因温度差异造成热应力,而产生翘曲变形的现象。模温差分布越均匀,塑件较不易因成型品各处热应力不均而造成产品翘曲变形的问题。■

未经授权,请勿转载!

技术邻APP

工程师必备

工程师必备

- 项目客服

- 培训客服

- 平台客服

TOP

2