以异型油路及模流分析改善 LSR 注塑成型模温及翘曲变形

更新于2023年8月23日 13:36

更新于2023年8月23日 13:36浏览:1701

■云林科技大学 / 曾世昌 教授 (转载自ACMT电子技术月刊)

由于

3D打印技术发展飞快,使得设计者能够利用3D金属打印,来设计出更加符合要求的油路,在设计时能够贴近产品轮廓,藉此来解决产品死角与积热的地方。在几何形状越复杂的产品会更加明显,而这类型的水路设计通常被称为异型油路(ConformalCooling)。

利用3D金属打印来制作加热油路将可以有效减少加热时间,以及均匀给予模具热量。加热时间减少将可以缩短整个生产周期,增加生产效率;而均匀给予模具热量,则能使模具内温度分布较为平均,以此避免产生翘曲。因此藉由3D金属打印来制作加热油路以有效改善上述两点,并以此达到缩减加热时间和改善产品质量之目的。

本研究是将相同尺寸的产品,在不同管路设计下和不同条件参数设置下,使用油当作加热液。观察产品透过油加热熟成后,比较不同油路设计,其熟成速度的快慢,以及熟成后的温度变化和体积收缩率变化,藉此来找出最佳化的油管设计。

在注塑成型过程中,冷却时间往往占成型周期的一半以上。而传统水路由于其加工方式,往往难以贴近产品的几何外型,容易使产品在模穴中产生积热现象,造成产品冷却温度分布不均,也因此容易发生翘曲现象。为减少冷却时间与减少翘曲产生,设计者以3D金属打印设计出更加符合要求的水路,藉此解决产品死角与积热的地方。

本研究利用

CAE

模流分析软体分析在不同管路设计下,使用油当作加热液,观察产品透过油加热熟成后,比较不同油路设计,其熟成速度的快慢,以及熟成后的温度变化和体机收缩率变化,藉此来找出最佳化的油管设计。

由于传统水路相较于异型水路,难以贴近产品几何外形,所以传统水路的温度分布会较差,因此其体积收缩率也会较差。而同样的问题也反映在了熟化程度,本研究主要针对不同管路的配置进行探讨,比较其各自对产品的熟化程度和体积收缩率,并从中找出合适的方案。

模型几何的探讨项目可细分为「产品几何」、「材料分析」、「油路设计」、「参数设定」。

•产品几何:产品件名称为「半圆球壳」,球壳直径为20cm,厚度为8mm,产品尺寸图如图1所示。网格型态为Moldex3D-Mesh,其总网格数为396169,产品的网格模型图如图2所示。

•材料分析:选用LSR2070材料进行Moldex3D材料分析。

•油路设计:本次研究以传统油路与异型油路比较成品在不同时间的转化率。图3、图4为异型油路之设计。

•参数设定:为检测传统油路与异型油路的转化率,依表1参数进行比较。

藉由图5、图6能清楚知道冷浇道在模具内能确保液态硅胶在注塑成型的过程当中,避免高模温而导致浇口固化,同时也能了解传统油路与异型油路模具的温度分布状况。

图7、图8、图9为异型油路转化率分布图,藉由三张图片可以得知,从油温来看,随着温度的增加,其成品的转化率效果越好。

藉由图10、图11、图12中传统油路与异型油路转化率之分布,可以从数值中看出异型油路转化率相对高于传统油路。

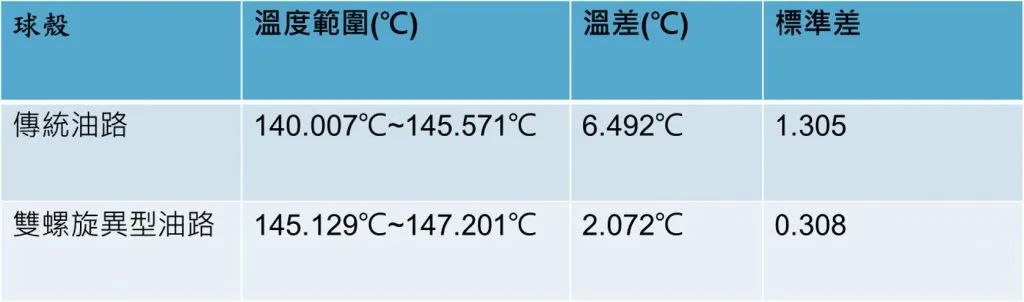

表2、表3、表4为不同油路在相同的油管温度下,其各自的冷却温度分布。从温差及标准差来看,数值越小代表其温度分布越平均,也代表其温度均匀性越好。

表 2:油管温度 150 度之温度分布

表 2:油管温度 150 度之温度分布

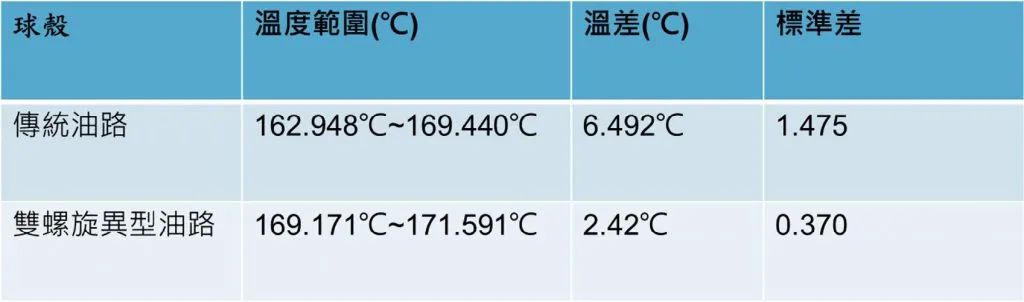

表 3:油管温度 175 度之温度分布

表 3:油管温度 175 度之温度分布

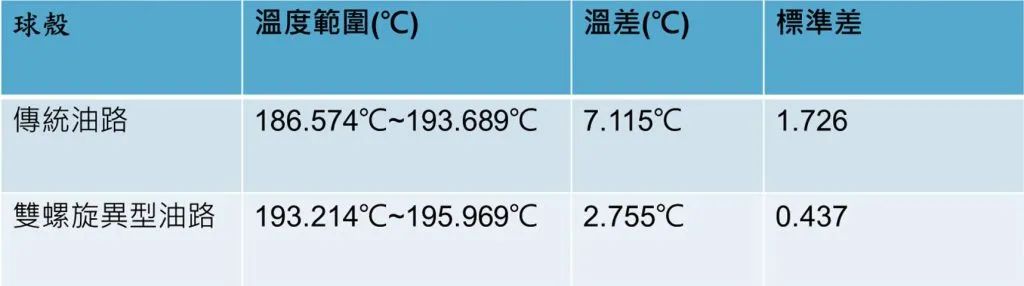

表 4:油管温度 200 度之温度分布

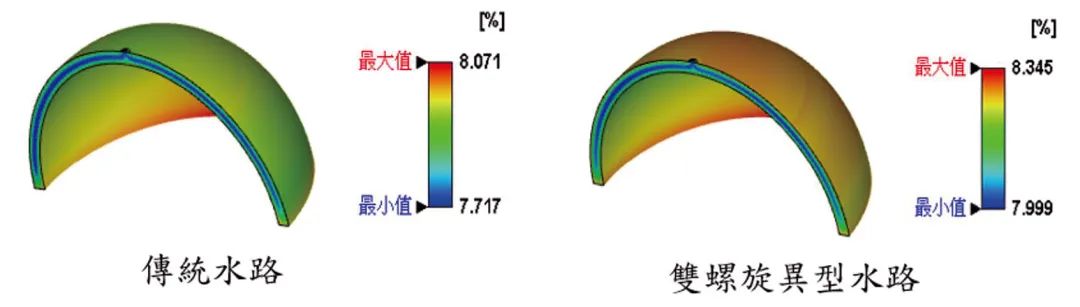

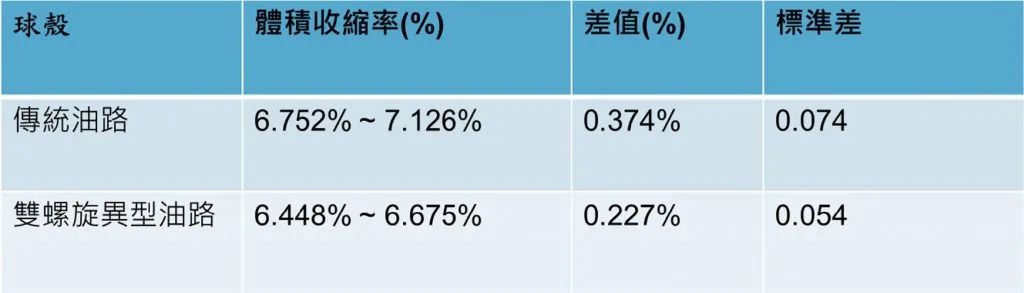

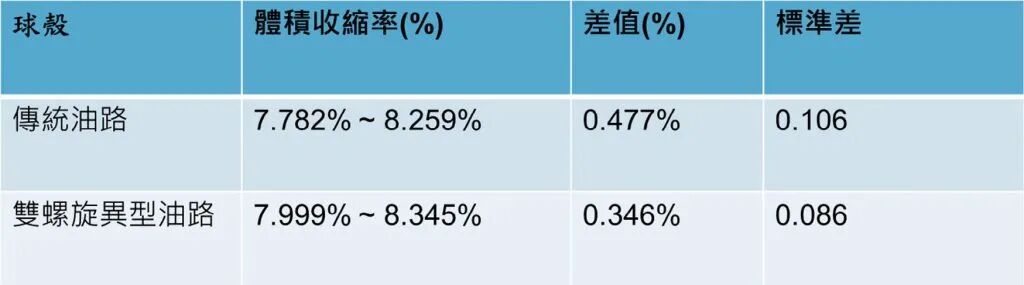

显示由高温、高压状态下冷却至常温常压下的体积变化百分比,若为正值代表体积收缩,而负值则代表可能由于过度保压造成的体积膨胀。图13分别为两种水路配置的体积收缩率分布图。而表5、表6、表7则为不同油路在相同的油管温度下,其各自体积收缩率的分布情形。从标准差及差值来看,标准差越小,代表体积收缩率越均匀,不均匀的体积收缩率分布会导致塑件翘曲与脱模变形。

表 4:油管温度 200 度之温度分布

显示由高温、高压状态下冷却至常温常压下的体积变化百分比,若为正值代表体积收缩,而负值则代表可能由于过度保压造成的体积膨胀。图13分别为两种水路配置的体积收缩率分布图。而表5、表6、表7则为不同油路在相同的油管温度下,其各自体积收缩率的分布情形。从标准差及差值来看,标准差越小,代表体积收缩率越均匀,不均匀的体积收缩率分布会导致塑件翘曲与脱模变形。

图 13:体积收缩率分布图

图 13:体积收缩率分布图

表 5:油管温度 150 度之体积收缩率分布

表 5:油管温度 150 度之体积收缩率分布

表 6:油管温度 175 度之体积收缩率分布

表 6:油管温度 175 度之体积收缩率分布

表 7:油管温度 200 度之体积收缩率分布

•藉由Moldex3D分析模拟异型油路相对于传统油路,可得知异型油路由于接触面积较大,故热传导效果较佳。

•较高的油温能使成型品增加熟化速率,并减少产品生产周期。

•依分析结果,可得知在相同油温下,异型油路能将热能均匀传导于成型品,熟化分布较为均匀,体积收缩率较小。■

本文由曾世昌教授与廖健何、林昱圻两位硕士生所共同撰写。

[1].陈君弦,〈异型水路应用于U型版之冷却效益与翘曲之研究〉,云林科技大学,机械工程系硕士论文,(2016)[2].X.Xu,E.Sachs,S.Allen,M.Cima,“Designingconformalcoolingchannelsfortooling”,SolidFreeformFabricationProceedings,pp.131-146,1998.

[3].卢立轩,〈应用异型水路设计对球状结构注塑成型质量之研究〉,高雄应用科技大学,模具工程系硕士论文,(2012)

[4].H.S.ParkandN.H.Pham,“Designofconformalcoolingchannelsforanautomotivepart”,InternationalJournalofAutomotiveTechnology,Vol.10,No.1,pp.87-93,2009.

[5].A.B.M.Saifullah,S.H.Masood,“Finiteelementthermalanalysisofconformalcoolingchannelsininjectionmoulding”,5thAustralasiancongressonappliedmechanics,Brisbane,Australia,2007

表 7:油管温度 200 度之体积收缩率分布

•藉由Moldex3D分析模拟异型油路相对于传统油路,可得知异型油路由于接触面积较大,故热传导效果较佳。

•较高的油温能使成型品增加熟化速率,并减少产品生产周期。

•依分析结果,可得知在相同油温下,异型油路能将热能均匀传导于成型品,熟化分布较为均匀,体积收缩率较小。■

本文由曾世昌教授与廖健何、林昱圻两位硕士生所共同撰写。

[1].陈君弦,〈异型水路应用于U型版之冷却效益与翘曲之研究〉,云林科技大学,机械工程系硕士论文,(2016)[2].X.Xu,E.Sachs,S.Allen,M.Cima,“Designingconformalcoolingchannelsfortooling”,SolidFreeformFabricationProceedings,pp.131-146,1998.

[3].卢立轩,〈应用异型水路设计对球状结构注塑成型质量之研究〉,高雄应用科技大学,模具工程系硕士论文,(2012)

[4].H.S.ParkandN.H.Pham,“Designofconformalcoolingchannelsforanautomotivepart”,InternationalJournalofAutomotiveTechnology,Vol.10,No.1,pp.87-93,2009.

[5].A.B.M.Saifullah,S.H.Masood,“Finiteelementthermalanalysisofconformalcoolingchannelsininjectionmoulding”,5thAustralasiancongressonappliedmechanics,Brisbane,Australia,2007

未经同意,请勿转载

技术邻APP

工程师必备

更新于2023年8月23日 13:36

更新于2023年8月23日 13:36

更新于2023年8月23日 13:36

更新于2023年8月23日 13:36